Procesamiento de material por haz de electrones

El término genérico procesamiento de materiales por haz de electrones generalmente resume los procesos de fabricación de procesamiento de materiales con la ayuda de haces de electrones .

Lo esencial

Los procesos de haz para el procesamiento de materiales térmicos utilizan el haz de electrones o un haz láser . El primero consta de partículas altamente aceleradas, el segundo de ondas electromagnéticas, lo que da lugar a diferencias significativas, tanto en la generación y manipulación del haz como, en particular, en la interacción con el material de los componentes mecanizados. Ambos procesos de voladura no se pueden comparar con los diversos procesos de arco. Al igual que la soldadura por láser, la soldadura por haz de electrones se lleva a cabo en el vacío bajo presión negativa. A continuación se describen las diversas opciones para el procesamiento de materiales con el haz de electrones.

Histórico

La posibilidad de procesar material con lo que entonces se conocía como el rayo catódico se descubrió ya en 1879 ( Johann Wilhelm Hittorf y William Crookes ), y en 1949 comenzó la era del procesamiento de material térmico consciente con el haz de electrones ( Karl-Heinz Steigerwalds ) . En 1952, Steigerwald construyó la primera máquina perforadora por haz de electrones y en 1958 la primera máquina de soldadura por haz de electrones. En el transcurso de las siguientes décadas, varias empresas entraron en escena ( Zeiss primero), y en la actualidad varias empresas de alta tecnología en varios países del mundo (especialmente Alemania , Gran Bretaña , Francia , EE.UU. y Japón ) fabrican máquinas EB.

El espectro y alcance del procesamiento de materiales por haz de electrones (soldadura, perforación , modificación de la superficie ) se ha desarrollado continuamente desde el principio, ver arriba. La investigación y el desarrollo técnico no solo conducen a dispositivos y procesos cada vez más "refinados", sino también a procesos completamente nuevos. aplicaciones.

Generación de haz

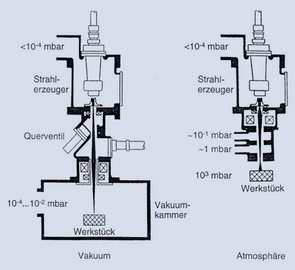

En la tecnología de haz de electrones, la energía requerida se lleva a la zona de proceso mediante electrones acelerados por alto voltaje (generalmente 60-150 kV). El haz se forma bajo un alto vacío (<10 −4 hPa) utilizando un sistema de triodo que consta de un cátodo , un electrodo de control ( cilindro de Wehnelt ) y un ánodo .

El cátodo calentado directa o indirectamente (a un alto potencial negativo) emite electrones libres, que luego se aceleran al potencial de tierra hacia el ánodo, que está a solo unos centímetros de distancia. Al hacerlo, alcanzan velocidades de varios cientos de miles de km / s. Estos electrones “corren” a través del orificio del ánodo en la dirección de la pieza de trabajo, donde su energía cinética se convierte en calor casi sin pérdida. Estos energía activa está determinada por el producto de la alta tensión U B y la viga de corriente I B . El tamaño de la corriente de haz deseada (generalmente muy por debajo de 1 A) se establece mediante el voltaje de control negativo U S , que opone una cierta resistencia (de campo) a los electrones que emergen del cátodo. Este control de potencia funciona extremadamente rápido. En el camino entre el cátodo y la pieza de trabajo, el haz está formado por el campo eléctrico del electrodo de control y por los campos magnéticos de los sistemas de bobinas: el estigmador elimina cualquier astigmatismo que pueda ocurrir en el haz, las bobinas de ajuste aseguran que el haz pase a través de la bobina de enfoque, que a su vez está exactamente centrada Posición del punto focal (tamaño mínimo del punto: algunas décimas de milímetro, densidad de potencia máxima: hasta 10 7 W / cm 2 ) con respecto a la pieza de trabajo.

De particular importancia para la aplicación del haz de electrones es la posibilidad de poder desviarlo de forma extremadamente rápida (casi sin inercia) mediante campos magnéticos (cruzados). Esto significa que no solo se puede colocar el haz exactamente en la junta, sino que cada punto de una superficie puede estar expuesto a una energía de haz definida y, por lo tanto, se puede producir un efecto complejo (tecnología de múltiples baños, tecnología de multiprocesos, modificaciones de la superficie). logrado.

La ventaja de esta rápida desviación del haz (punto a punto hasta 1 MHz) es el hecho de que el material derretido por el haz necesita mucho más tiempo para solidificarse que el haz para "regresar" y continuar la entrada de energía. Gracias a esta desviación, también es posible escanear la superficie real de la pieza de trabajo con el propio rayo y generar una imagen de la misma utilizando los electrones retrodispersados, en particular, incluida la articulación (y la ubicación del procesador). En otras palabras, el propio haz de electrones se puede utilizar como sensor conjunto. Y, por supuesto, la desviación del haz se utiliza para "agitar" con el haz de electrones enfocado en el baño de soldadura local (circular, elíptica, lineal, etc. - comparativamente lento, menos de 1000 Hz y con baja amplitud) de modo que las condiciones que son ventajosas en términos de metalurgia de soldadura.

Todos los componentes mencionados para la generación y conformación del haz están contenidos en el llamado generador de haz de electrones, que está conectado a la cámara de trabajo a través de una válvula de vacío. El generador se puede colocar en casi cualquier ángulo.

Soldadura por haz de electrones

La soldadura por haz de electrones (EN ISO 4063: Proceso 51; soldadura por haz de electrones en inglés , EBW) tiene que utilizar el proceso de soldadura por fusión para metales debido a sus características especiales, propiedades sobresalientes que su apuesta tanto por los microdispositivos como por los de paredes gruesas de gran tamaño. piezas, tanto en la producción individual como habilitadas en la producción en masa . Sus ventajas relacionadas con la producción siempre se pueden aprovechar técnica y económicamente si se tienen en cuenta constantemente las posibilidades de la soldadura por haz de electrones en el diseño de un componente. Las características se resumen en palabras clave a continuación.

Caracteristicas del proceso

- El menor aporte de calor en la pieza soldada (en comparación con otros procesos con una costura determinada)

- absorción casi completa de la energía del haz (energía cinética de partículas) en el metal

- Sección transversal de la costura (perfil de la costura) ajustable por los parámetros de la viga, especialmente también con flancos paralelos

- distorsión mínima del componente

- Gracias al efecto de soldadura profunda, se pueden soldar grandes secciones transversales de material en una capa

- La soldadura también es posible en lugares ocultos (a través de la cubierta o similar)

- casi todos los metales y muchas combinaciones de metales se pueden soldar (la idoneidad para la soldadura depende de los límites metalúrgicos)

- Proceso autógeno en el sentido de que los materiales base de los socios de unión se fusionan en un área estrecha.

- Es posible el uso de metal de aportación (para salvar huecos y / o por motivos metalúrgicos)

- altas velocidades de soldadura (y altas tasas de enfriamiento)

- mejor protección de la masa fundida en vacío

- ajuste de parámetros preciso y reproducible, así como documentación de parámetros inmediata

- Influencia del haz prácticamente libre de inercia (posición, enfoque, distribución de potencia) a través de campos magnéticos que se cambian muy rápidamente

- Estabilidad a largo plazo de la generación y conformación del haz.

- Posibilidad de posicionamiento automático del impacto del rayo, así como ajuste electrónico del rayo y monitorización del proceso.

- flujo de proceso completamente automático

Ámbito de aplicación

- preferiblemente unión de piezas individuales acabadas (óptimamente sin espacio )

- adecuado para la producción de piezas individuales o para la producción en masa (con diferentes tipos de máquinas)

- La máquina EB siempre se entrega como una unidad completa; Opción de vinculación en la línea / celda de producción

- Costos de consumo más bajos (más del 40% de eficiencia energética de toda la máquina , sin gas protector , sin componentes de desgaste de la óptica del haz, larga vida útil del cátodo )

- La cámara de vacío y el tiempo de evacuación se pueden adaptar a la aplicación respectiva

- Forma especial de soldadura EB también en atmósfera libre (NonVac)

- Protección radiológica (rayos X) absolutamente segura en todos los casos: por cámara de trabajo (vacío) o carcasa (NonVac)

- en aplicación industrial desde mediados del siglo XX - en todo el mundo y en todos los sectores

- Los mayores efectos económicos al considerar las posibilidades de la soldadura EB (forma, materiales, etapas de producción) ya en la fase de diseño de componentes

- Rara vez recomendado: reemplazo 1: 1 de los procesos de unión convencionales con soldadura EB

Es una ventaja y no una desventaja del método que las partes individuales a unir pueden (y deben) prepararse con precisión porque permite la producción altamente efectiva de componentes más o menos complejos.

Proceso de soldadura profunda

El proceso de soldadura generalmente tiene lugar en vacío (con el llamado NV-EBW, soldadura por haz de electrones sin vacío , soldadura por haz de electrones a presión atmosférica , esto también se puede hacer a presión normal , ver más abajo). Cuando los electrones golpean la pieza de trabajo, convierten casi toda su energía cinética en calor a través de procesos de colisión con los iones metálicos. Dependiendo de la energía, densidad de potencia y velocidad de soldadura, así como de las propiedades del material, el rayo penetra hasta una cierta profundidad, formando el llamado capilar de soldadura profunda (canal de vapor, ojo de cerradura), que se llena con plasma de vapor metálico y está rodeado por metal fundido. Este último se solidifica a medida que avanza el punto de impacto del chorro y, por lo tanto, forma el metal de soldadura : la conexión. De esta manera, se pueden soldar secciones transversales desde unas pocas décimas de milímetro hasta unos pocos cientos de milímetros en una sola capa, por supuesto, dependiendo de los parámetros y máquinas específicos. Además, no se requiere material adicional (aunque dicho material también se puede agregar por varias razones).

Por cierto, el haz de electrones no necesita un espacio para penetrar profundamente, las costuras ciegas muestran el perfil de la costura con la misma precisión en la sección transversal. Este está provisto preferiblemente de flancos paralelos (según los parámetros) de modo que una posible contracción no conduzca a una deformación no deseada de la pieza de trabajo.

El haz de electrones también se puede utilizar para soldar combinaciones de materiales, una opción crucial en el diseño estructural de componentes. Esto no solo se aplica a la combinación de diferentes aceros, sino también, dentro de los límites de la metalurgia y los requisitos de carga, a la conexión de metales muy diferentes.

La posibilidad de soldadura de una sola capa sin material de relleno a velocidades de soldadura comparativamente altas crea la base para un alto nivel de rentabilidad del proceso, que se incrementa aún más por el "agotamiento" de las soluciones constructivas mencionadas anteriormente por el costo- producción eficaz de componentes complejos.

Máquinas de soldadura por haz de electrones

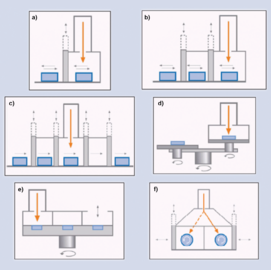

Como se describió anteriormente, el haz de electrones se genera y se le da forma en un alto vacío. El proceso de soldadura generalmente también se lleva a cabo en vacío, desde un vacío fino de unos 10 −2 hPa para aceros y un alto vacío de 10 −6 hPa para materiales reactivos ( refractarios ) como niobio , titanio y otros. Dependiendo de la aplicación, las máquinas están diseñadas de manera muy diferente, pero siempre incluyen los conjuntos principales que se muestran aquí, que básicamente se fabrican completamente en una unidad y se entregan listos para funcionar. Dicha máquina no solo incluye todas las unidades funcionales, sino que, gracias a la cámara de trabajo al vacío, también proporciona una protección confiable contra la radiación de rayos X asociada con cada proceso de haz de electrones .

Los tamaños de la cámara de trabajo son específicos para la aplicación respectiva y actualmente van desde unos pocos litros hasta 630 o incluso 1000 m 3 . Para generar el vacío se utilizan potentes unidades adaptadas al tipo de máquina y aplicación respectivos. Hoy en día (2015) esto conduce a tiempos de evacuación muy cortos (a veces algunos segundos), cuyo efecto sobre los tiempos no productivos se reduce aún más mediante la tecnología de ciclo y / o bloqueo en la estructura de la máquina.

Los costos de inversión para una máquina de haz de electrones completamente funcional dependen naturalmente de la aplicación particular. No existe una máquina de haz de electrones según el catálogo, aunque se pueden adaptar algunos diseños básicos. Las máquinas universales permiten el procesamiento de una amplia variedad de componentes, mientras que las máquinas especiales están optimizadas para un solo propósito (también para familias de componentes).

En lo que respecta a los costos operativos de una máquina de haz de electrones, incluyen costos de bajo consumo para cátodos, aceites para bombas de vacío y sellos, pero no costos para materiales adicionales, especialmente para gases protectores, estos no son necesarios. El principal bloque de costes es la energía eléctrica de la red. Y se ha demostrado que la conversión de la potencia de la red, medida para todas las unidades de la máquina juntas, tiene lugar a significativamente más del 40% en la potencia del haz en la pieza de trabajo (con potencias de haz muy altas también por encima del 70%). Se debe enfatizar que los campos magnéticos y eléctricos para generar, dar forma y desviar el haz de electrones prácticamente no pueden contaminarse durante el funcionamiento y tampoco tienen que enfriarse.

En principio, cada máquina de haz de electrones funciona de forma totalmente automática, de acuerdo con un programa numérico creado y aprobado durante la calificación del proceso respectivo . El operador es el principal responsable de la carga y descarga y, en cierta medida, también de supervisar el funcionamiento sin problemas.

Además, no solo es posible, sino también la práctica diaria, especialmente en la producción en masa, vincular automáticamente la máquina de haz de electrones con las estaciones de procesamiento aguas arriba y aguas abajo dentro de una línea o celda de producción. La tecnología del dispositivo es de particular importancia , que, al igual que con otros procesos de soldadura, es necesaria para fijar de forma segura los componentes a unir y moverlos en el proceso de ejecución automática. En cualquier caso, es específico de la aplicación. Por cierto, también es posible realizar el movimiento de soldadura, con la pieza de trabajo parada, con la ayuda de la desviación programada del haz magnético.

usar

La soldadura por haz de electrones se utiliza para construcciones muy sometidas a esfuerzos y costosas en la industria aeroespacial, así como en la tecnología energética y nuclear , pero también en gran medida en la producción en masa de piezas exigentes en la ingeniería automotriz y mecánica . También son ejemplos la tecnología eléctrica y energética, los sensores , la tecnología médica , los componentes de la industria alimentaria y los equipos científicos.

Es importante que se tengan en cuenta las posibilidades del procesamiento de materiales EB al diseñar un componente o conjunto. B. puede usar elementos económicos que luego se unen.

Si bien las grandes empresas a menudo operan una o más máquinas de haz de electrones para un propósito específico, los subcontratistas ( talleres de trabajo ) realizan una amplia gama de tareas y clientes con máquinas universales, incluso para artículos individuales. Allí se pueden soldar las primeras muestras y se pueden realizar verificaciones de procedimiento sin tener que comprar su propia máquina EB.

Estas empresas también reciben el apoyo de consultores expertos, tanto en lo que respecta a las opciones constructivas (diseño, materiales, etc.) y el desarrollo tecnológico, como a la tecnología óptima de la máquina o los socios contractuales.

Gracias al nivel extremadamente bajo de desgaste de las máquinas EB, tienen una vida útil muy larga, lo que significa que la inversión puede tener tiempos de amortización prolongados. En muchos casos, las máquinas EB antiguas también se pueden adaptar a nuevas aplicaciones.

Soldadura por haz de electrones a presión atmosférica

En la denominada soldadura por haz de electrones sin vacío, el haz generado en un alto vacío se libera a la atmósfera ("roscado") a través de orificios en varios niveles de presión, de modo que una pieza a procesar no tiene que colocarse o canalizarse en una cámara de vacío.

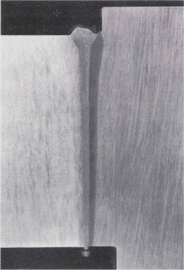

Si bien el haz de electrones se dispersa poco o no por las moléculas de gas residual en el vacío (son posibles distancias de trabajo de hasta 2 m, consulte el camino libre medio ), los electrones que escapan chocan con las partículas en la atmósfera densa, lo que hace que se dispersado. Dependiendo de la distancia recorrida (la foto de arriba a la derecha cubre aproximadamente 400 mm y no muestra los electrones en sí, sino las moléculas de gas que estimulan para que brillen), la densidad de potencia en el haz se reduce. Sin embargo, son posibles distancias de trabajo de entre 5 mm y 30 mm, por lo que es posible una soldadura profunda. Las potencias del haz son, por ejemplo, hasta 30 kW.

Un efecto de la viga ligeramente ensanchada es la posibilidad de salvar tolerancias notables de componentes y procesos (posición, distancia, desfase de borde, espacio de unión, etc.), lo que es particularmente ventajoso para componentes grandes.

Se forma una antorcha hecha de plasma de vapor de metal sobre el punto de soldadura, que protege el metal de soldadura líquido; este plasma es penetrado por el haz de electrones prácticamente sin obstáculos (sin absorción). Tampoco se requiere gas protector para la soldadura por haz de electrones sin vacío .

La soldadura por haz de electrones a presión atmosférica permite cordones de soldadura continuos y de movimiento rápido. La costura con reborde que se muestra en la imagen está soldada a 14 m / min. B. 60 m / min demostrado.

Debido a la pequeña boquilla de salida de chorro (aprox. Ø 2 mm), no es posible cambiar la posición de enfoque con el Nonvac-EBW; siempre se establece en este punto estrecho. Sin embargo, es posible un cambio en la densidad de potencia (con una potencia de haz determinada) a través de la distancia de trabajo. Tampoco es posible trabajar con deflexión de la viga. Los parámetros del proceso son la potencia del haz, la distancia de trabajo y la alimentación.

Dado que no hay una cámara de trabajo de vacío de protección, debe estar disponible una carcasa a prueba de radiación contra los rayos X.

Fusión del haz de electrones

La fusión por haz de electrones es un proceso de impresión 3D en el que los componentes metálicos tridimensionales se forman en capas. El material de partida es polvo metálico, que se funde con un haz de electrones para solidificar posteriormente en una capa sólida de material. La capa actual se fusiona con las capas siguientes, de modo que se crea un componente sólido en toda su extensión.

Modificación de la superficie del haz de electrones

En ciertos componentes, local, p. Ej. H. limitada localmente, se requiere una cierta calidad (propiedad) de la superficie, ya sea una cierta dureza o una resistencia al desgaste adaptada o una estructura definida (textura). A diferencia de otros procesos, el haz de electrones controlable con mucha precisión ofrece la posibilidad de llevar a cabo la modificación de la superficie deseada (a veces también: tratamiento de la capa superficial) exactamente donde - y solo donde - es funcionalmente necesario. Debe hacerse una distinción entre procesos con fusión superficial (procesos en fase líquida) y aquellos sin (procesos en fase sólida). Los primeros permiten la aleación o incrustación de materiales adicionales en la superficie así como la estructuración, mientras que los segundos se utilizan principalmente para endurecimiento y similares. El endurecimiento por haz de electrones es actualmente el más utilizado.

El haz de electrones, que puede ser guiado de forma programada, puede incidir en la superficie en líneas, puntos o áreas, de modo que se consiga en cada caso el efecto deseado.

Se pueden modificar tanto trayectorias lineales como curvas, pero también superficies cilíndricas o cónicas y áreas con un límite irregular: el control (ubicación y potencia) del haz de electrones es prácticamente ilimitado. Además, no se requieren dispositivos específicos de la pieza de trabajo, como inductores o similares. Lo que todos estos procesos tienen en común es que el haz de electrones transfiere la energía requerida a la superficie, pero el enfriamiento (extinción) tiene lugar exclusivamente a través de la rápida disipación de calor en el componente sólido; por lo tanto, no se requiere enfriamiento externo. Y el componente en su conjunto solo se tensiona térmicamente en la medida en que sea necesario para el cambio local de propiedades.

Las profundidades de transformación posibles con los procesos de chorro van desde unas décimas de milímetro (en fase sólida) a unos pocos milímetros (en fase líquida). En el proceso de endurecimiento en fase sólida más utilizado para aceros, la estructura se austenitiza a una cierta profundidad (generalmente un máximo de 1 mm) mediante conducción de calor debido a la entrada de energía de radiación , para formar inmediatamente martensita como resultado de la proceso de auto- temple . Todo sucede en cuestión de segundos o en una fracción.

Con las máquinas modernas para la soldadura por haz de electrones (equipadas con la posibilidad de la denominada deflexión rápida del haz), generalmente también se pueden realizar modificaciones de superficie. Sin embargo, en aplicaciones industriales, especialmente para piezas producidas en serie, se utilizan máquinas especiales con una productividad correspondientemente alta.

Perforación por haz de electrones

La entrada de energía a corto plazo con el haz de electrones conduce a la creación de un capilar de vapor que puede penetrar en todo el espesor de la pieza de trabajo. Sin embargo, este canal se cierra inmediatamente después de que se apaga el chorro, a menos que el metal fundido se expulse rápidamente. Ésta es exactamente la base de la perforación por haz de electrones, para la cual la parte posterior de la pared a perforar se cubre con un material explosivamente vaporizador. Por tanto, no es posible realizar agujeros ciegos .

Naturalmente, los "agujeros" resultantes no son exactamente cilíndricos, como es el caso de la perforación mecánica, pero esto tampoco es necesario para su uso en placas giratorias para la fabricación de fibra de vidrio o partes de la cámara de combustión de motores y similares. Gracias a la conversión de energía independiente de la dirección del haz de electrones en el metal, incluso es posible producir taladros inclinados. Dependiendo del grosor de la chapa , esta técnica se puede utilizar para perforar agujeros de forma extremadamente rápida: con 0,1 mm hasta 5.000 agujeros por segundo y con 8 mm todavía 5 agujeros por segundo. Para ello, la guía del haz y el movimiento de los componentes se sincronizan "sobre la marcha".

Corte por haz de electrones

De manera similar a la perforación con haz de electrones “puntiforme”, el material fundido generado por el haz de electrones tiene que ser expulsado de la ranura de corte durante el corte continuo. Por supuesto, esto no es posible en vacío, pero es posible con la aplicación Nonvac dirigiendo un chorro de gas hacia la zona de corte. Esto significa que se pueden cortar prácticamente todos los metales con espesores de chapa marcados y, sobre todo, a altas velocidades. Los bordes superior e inferior de las juntas de corte están casi libres de rebabas , la rugosidad de los cortes es pequeña y no hay irregularidades ni durante la perforación ni al final del corte.

Las muestras que se muestran en la imagen están hechas de diferentes metales: acero de construcción naval (15 mm o 4 mm de espesor), acero Cr-Ni (2 mm), aluminio (1 mm), cobre (6 mm); las velocidades de corte fueron de 1,5 m / min a 17 m / min (dependiendo de la muestra). Esto muestra la variedad de usos posibles, pero no los límites. Los espacios en blanco cortados de esta manera son adecuados para la soldadura EB sin vacío en la junta a tope sin procesamiento adicional , de modo que se pueden producir grandes planos de chapa metálica con el mismo sistema, p. Ej. B. para la construcción naval .

literatura

- Helmut Schultz: Soldadura por haz de electrones (= serie de libros sobre tecnología de soldadura. Vol. 93). 3ª edición, completamente revisada y ampliada. Verlag DVS - Soldadura y procesos relacionados, Düsseldorf 2017, ISBN 978-3-945023-85-3 .

- Klaus-Rainer Schulze: tecnologías de haz de electrones (= conocimiento compacto. Vol. 1). DVS Media, Düsseldorf, 2011, ISBN 978-3-87155-225-0 .

- Patente DE102011115913A1 : Unión y separación de piezas de trabajo con haz de electrones sin vacío.