Acoplamiento de tornillo

El acoplamiento de tornillo , incluso el acoplamiento UIC o el acoplamiento estándar UIC , es el embrague más utilizado por los vehículos ferroviarios europeos . A diferencia de los acoplamientos más modernos , el acoplamiento de tornillo solo puede transmitir fuerzas de tracción y debe conectarse o desconectarse a mano.

descripción

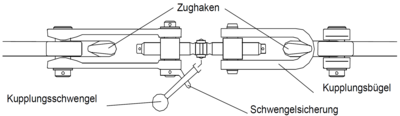

Cada automóvil equipado con acoplamientos roscados tiene un gancho de tracción montado en un resorte en cada lado delantero del vehículo , al cual se sujeta la cadena del acoplamiento con un perno . Consiste en dos correas que se unen a la izquierda y a la derecha de la barra de tiro con un perno. En el otro extremo, la primera tuerca de la husillo está articulado. En el eje, con una chapaleta plegable ocasional para mover, que está provista de un soporte de acoplamiento de tuerca adicional adjunto. Todas las conexiones se pueden girar alrededor de los ejes a través de la pista, el soporte de acoplamiento también alrededor del eje en la dirección longitudinal de la pista. Con la clapeta se hacen girar varios husillos , que por un lado, se ejecutan rosca izquierda y en el lado opuesto de una rosca derecha que se construyen como roscas redondas . Al girar el husillo, la distancia entre las dos tuercas se acorta o se alarga. Este proceso se denomina corto y largo en la jerga ferroviaria .

Debido a que el acoplamiento de tornillo solo puede transmitir fuerzas de tracción, los vehículos siempre deben tener amortiguadores de resorte que puedan absorber las fuerzas de impacto y presión entre los vehículos, como las que ocurren al frenar, por ejemplo. Al acoplar los vehículos, normalmente se asegura que los topes se presionen ligeramente cuando el tren está parado. El motor apoya el funcionamiento del acoplamiento durante el cual presiona contra el tren - en la jerga impresa llamado.

Un acoplamiento de tornillo correctamente conectado da como resultado una conexión sin juego entre los vehículos, que está bajo una ligera pretensión. Si el acoplamiento de tornillo no se acorta lo suficiente, esto puede provocar violentas sacudidas cuando cambia la carga. Si el juego es demasiado grande, la carga repentina en el acoplamiento también puede hacer que se rompa.

El racor roscado puede pesar un máximo de 36 kg.

Proceso de acoplamiento

Para conectar dos vehículos, el soporte del acoplamiento de un automóvil se engancha en el gancho de remolque del automóvil vecino - el acoplamiento del automóvil vecino permanece sin usar - y la conexión se acorta girando el eje con la ayuda de la palanca hasta que el los tampones están ligeramente presionados. Después del acortamiento, quedan libres un máximo de dos vueltas de rosca en ambos lados del eje entre la tuerca y el accesorio de rosca del eje.

Para que el eje se pueda girar, hay un mango plegable en el medio, el mango. Cuando se ha logrado el acortamiento deseado, el mango se inserta en el bloqueo del mango, un pequeño gancho en la tuerca que conecta los dos soportes. El bloqueo de la manija evita que el eje gire durante el funcionamiento y, por lo tanto, afloje el acoplamiento. Las cadenas de acoplamiento belgas y francesas a menudo no tienen manija con bisagras. Con estos, el extremo se engrosa de forma esférica, de modo que la gravedad evita el alargamiento no deseado.

Cuando no está en uso, la cadena de acoplamiento de 35 kg se dobla hacia atrás debajo del gancho de remolque y se engancha en un gancho en el tren de rodaje del vehículo con el soporte de tracción. Esto evita que la cadena de acoplamiento cuelgue por debajo del nivel del borde superior del riel y golpee objetos en el medio del riel durante el funcionamiento y los destruya. En el servicio de maniobras, también es común colgar la cadena de acoplamiento de las locomotoras de maniobras en su propio gancho de remolque. En vehículos en los que la cadena de acoplamiento no puede llegar por debajo del borde superior del riel debido a los topes comparativamente cortos, es posible que falte el gancho. En Argentina , por ejemplo , este es relativamente el caso.

Las piezas no utilizadas sirven como reserva y garantizan que los vehículos aún puedan acoplarse incluso después de que se haya roto un acoplamiento. Las pestañas son el eslabón más débil y están destinadas a ser un punto de ruptura predeterminado . Los vehículos que rara vez están acoplados entre sí, como los vagones, a veces solo tienen un gancho de remolque. Si estos vehículos se van a acoplar entre sí, hay disponibles acoplamientos de emergencia, que constan del husillo y dos soportes tensores. Los acoplamientos de emergencia también se llevan en locomotoras de maniobras con acoplamientos de maniobra automáticos. Con estos, el ojo del gancho de tracción no está disponible para levantar una cadena de acoplamiento de control.

Para acoplar o desacoplar, un empleado ferroviario debe pasar por debajo de los topes laterales entre los vehículos en el medio de la vía. El acoplamiento lleva al menos un minuto, ya que la línea de aire principal y, en el caso de los vagones de pasajeros, también deben estar conectadas la línea de depósito de aire principal , la barra colectora del tren y las líneas eléctricas adicionales. Debido al espacio limitado, este proceso plantea el riesgo de accidentes y es particularmente peligroso en la nieve y el hielo. El trabajo, entre los topes y con el embrague lubricado con grasa, también es un asunto muy sucio y peligroso. Por lo tanto, al cambiar de locomotoras (por ejemplo, en estaciones terminales), siempre debe estar presente un operario de maniobras o el conductor debe cambiarse de ropa primero. Para permitir el trabajo , se define un espacio libre mínimo conocido como el " área de Berna " para los vehículos ferroviarios europeos con acoplamientos roscados entre los vehículos . Subir y bajar entre los vehículos se facilita gracias a las manijas situadas debajo de los topes laterales.

En el caso de las locomotoras de maniobras, a veces se utilizan dispositivos especiales para simplificar el acoplamiento. Existen dispositivos que se enganchan directamente en el gancho de remolque del vehículo a acoplar, pero también los que levantan el acoplamiento de la locomotora de maniobras y lo colocan en el gancho de remolque del vehículo a acoplar.

Resiliencia

Los acoplamientos roscados estándar (Sistema 1 MN según DIN EN 15566: 2016) deben tener una carga de rotura de entre 850 kN y 980 kN en vehículos recién puestos en servicio . Las otras partes del dispositivo de tracción deben tener una resistencia a la rotura mayor de al menos 1000 kN, de modo que el husillo de acoplamiento o la placa de acoplamiento sirva como un punto de rotura predeterminado en caso de sobrecarga en la dirección longitudinal. Para garantizar una seguridad suficiente contra roturas, en los cálculos de carga límite se supone una resistencia operativa más baja del acoplamiento roscado. En el sistema de 1 MW según DIN EN 15566: 2016, esto es 450 kN. Solo con acoplamientos roscados reforzados (sistema 1,2 MW según DIN EN 15566: 2016) se admiten 500 kN. Por este motivo, los acoplamientos roscados solo se pueden cargar con una masa máxima de vagones de 4000 t en pendientes leves . Es posible una carga de remolque de 1400 t en los ferrocarriles de montaña con pendientes del 26 por mil. Anteriormente, era común una carga de rotura de alrededor de 700 kN, lo que permitía una capacidad de carga de alrededor de 550 kN de fuerza de tracción durante la operación.

No es posible un refuerzo adicional de las cadenas de acoplamiento debido al estrés físico del personal de maniobras. Para trenes más pesados, se deben utilizar otros acoplamientos, o se deben utilizar locomotoras intermedias o de empuje . Para los trenes de mineral pesado entre los puertos del Mar del Norte y las plantas siderúrgicas Peine-Salzgitter , por ejemplo, los coches especiales fueron muy fiables, el diseño de acoplamientos automáticos adquirió Unicupler y varias locomotoras de la clase 151 se convirtieron en consecuencia. Los 151 fueron reemplazados más tarde por la serie 189 .

Diseños especiales

Para los vagones hay acoplamientos roscados con un diseño significativamente más ligero. Pueden acoplarse con los acoplamientos habituales, pero los vehículos equipados con ellos solo pueden utilizarse en trenes regulares al final del tren. Estos acoplamientos permiten vagones individuales de pasajeros o mercancías y también transferencias. Ambas opciones se han utilizado en el pasado. Estos acoplamientos ligeros estaban particularmente extendidos en los ferrocarriles estatales checoslovacos. Numerosos vagones y sidecares equipados con ellos siguen en funcionamiento con sus sucesores. En el caso de múltiples unidades que solo están acopladas entre sí, los acoplamientos de búfer centrales automáticos, como los acoplamientos de Scharfenberg , han prevalecido por lo demás .

En Polonia se ha desarrollado un acoplamiento de tornillo semiautomático. Con la ayuda de una guía y dos actuadores neumáticos, ahora permite agarrar, levantar y sujetar el soporte de acoplamiento al gancho de remolque. Los dos grados de libertad del sistema permiten el acoplamiento de dos vehículos ferroviarios, incluso en curvas. Para manejar el acoplamiento de tornillo semiautomático, el conductor del tren o el operario de maniobras utiliza botones de control que generalmente están conectados a los lados delanteros del vehículo de la locomotora.

historia

Barra de tiro continua

Con el acoplamiento de tornillo, los acoplamientos de cadena usados hasta entonces fueron reemplazados a partir de 1840, que ya no podían soportar el aumento de carga del remolque. Después de que los vagones delanteros del tren dañaron repetidamente el bastidor del piso debido a fuerzas de tracción excesivas en los primeros días del ferrocarril, los ganchos de remolque se conectaron a casi todos los vagones mediante un tirante continuo desde 1866 en adelante. Esto se conectó al marco del piso aproximadamente en el medio del automóvil a través de resortes, principalmente resortes helicoidales . Esto hizo posible mantener las estructuras portantes de los vagones en gran parte libres de las fuerzas de tracción.

Los trenes de coches que consisten en vagones con un dispositivo de tracción continua son casi rígidos en la dirección longitudinal bajo carga de tracción. Además, los cojinetes de deslizamiento utilizados como cojinetes de eje exhibieron una notable resistencia a la rotura . Para poder arrancar trenes de mercancías pesados en particular, se dejó largo aproximadamente uno de cada cuatro a cinco acoplamientos. Esto permitió soltar los grupos de vagones de un tren uno tras otro, pero con la aceptación de un considerable ruido de fondo. Esto ya no es necesario para los vagones con rodamientos de rodillos y barras de tracción divididas.

Barra de tiro dividida

La barra de tracción continua se abandonó a mediados del siglo XX. Con la llegada de los vagones bogie, uno se alejó de la barra de tracción continua. Su instalación provoca dificultades porque dificultarían la formación de los casquillos giratorios de los bogies. Los vehículos más nuevos con bastidores de piso en construcción de acero soldado o con carrocerías autoportantes pueden transmitir las fuerzas de tracción y compresión que ocurren sin daño.

Con la preparación de todos los vagones para la instalación de acoplamientos de amortiguación centrales y la mejora asociada para la introducción de fuerzas de compresión en el eje central del vehículo, el dispositivo de tracción continua ya no era necesario para los vehículos nuevos. En el caso de vagones con carrocerías autoportantes o con el suelo del vagón bajado entre los bogies, tampoco es posible la instalación de una barra de tracción continua. Desde mediados de la década de 1960, las barras de tracción divididas también son estándar en los vagones que utilizan el espacio de instalación estandarizado para el acoplamiento de amortiguación central automático en la red de ancho estándar europea. Los ganchos de tracción están unidos elásticamente al marco del piso con resortes en la dirección longitudinal

Reemplazo planificado con acoplamientos amortiguadores centrales

Para simplificar el trabajo, hubo varios planes después de la Segunda Guerra Mundial para reemplazar el acoplamiento de tornillo en todos los vehículos con acoplamientos automáticos. Muchos vehículos modernos, en principio todos construidos desde mediados de la década de 1960, están preparados de manera constructiva para este cambio. Debido a dificultades técnicas y, sobre todo, económicas y porque en ese momento se creía que ese cambio tendría que realizarse en toda Europa al mismo tiempo, todo siguió igual, y no es de esperar que el racor roscado en realidad será reemplazado por otro a mediano plazo. Se reemplaza el sistema.

El acoplamiento mixto, que permite un acoplamiento simple entre vehículos con tornillo y SA3, así como el acoplamiento de tope central UIC, solo estaba permitido en el servicio de maniobras en ese momento. En Finlandia, el acoplamiento mixto se utilizó en el funcionamiento regular desde el principio, también para el acoplamiento de trenes de pasajeros. Mientras tanto, se han desarrollado acoplamientos de amortiguación central con una cadena de acoplamiento integrada con los tipos Unilink y Transpact , que ya no requieren dispositivos de acoplamiento mixtos adicionales.

distribución

Con los ferrocarriles de ancho estándar en Europa, incluidos Asia Menor y África del Norte , una disposición uniforme de acoplamientos roscados y amortiguadores, que se utilizó originalmente en Gran Bretaña y el norte de Alemania, aseguró la capacidad de transición de los vagones. La dimensión regular de la altura del mecanismo de tracción y el centro del tope sobre el borde superior del riel ("soporte del tope") es entonces un máximo de 1065 y al menos 940 milímetros, la separación del tope 1750 milímetros. Debido a la sencilla introducción de fuerza en las vigas largas que están más separadas, especialmente en el caso de los vagones de dos ejes para vía ancha ibérica e india, se introdujo en las redes en cuestión una separación de amortiguación mayor de 1950 milímetros. Los vagones diseñados para el tráfico alterno entre la red regular y la red ibérica de vía ancha fueron equipados con placas amortiguadoras más anchas para compensar esto hasta la década de 1990. Los vagones franceses Corail estaban equipados casi por completo con estas placas amortiguadoras extra anchas. En España, el tamaño regular de la separación entre zonas de amortiguamiento se adaptó a la norma europea antes del cambio de milenio, pero todavía hay algunos vehículos con el antiguo espacio de amortiguación en uso.

En el caso de los ferrocarriles de vía estrecha, por otro lado, se han establecido diferentes disposiciones, por ejemplo, con un tope central y un acoplamiento de tornillo debajo (por ejemplo, a menudo en Francia y en el ferrocarril Montreux-Berner Oberland ), con un tope central y acoplamientos roscados unidos a ambos lados (p. ej., Rhaetian Railway , Rügensche) Ferrocarril de vía estrecha Kleinbahn y Harz , la denominada palanca de equilibrio o acoplamiento de compensación) así como con acoplamiento roscado central y topes laterales, pero con distancias y alturas diferentes a las estándar gálibo (por ejemplo con el Gafsabahn tunecino y hoy en general en la red tunecina de medidores ).

Fallo del embrague

Las separaciones de trenes eran relativamente comunes en el siglo XIX, especialmente debido a la fluctuación de la calidad del material. Por lo tanto, las partes individuales del acoplamiento se diseñaron relativamente temprano de tal manera que las placas de eslabón de la cadena de acoplamiento son el eslabón más débil y, por lo tanto, representan un punto de rotura predeterminado. Además, prácticamente todos los vagones con un acoplamiento roscado recibieron un gancho de remolque de emergencia unido al perno del gancho de remolque, que colgaba en la posición básica. La cadena de acoplamiento no utilizada del vehículo vecino se enganchó en estos. La desventaja de esta disposición era que era mucho más complicado de usar. Con la introducción generalizada de los frenos de tracción continuos y de acción automática, fue posible prescindir de los ganchos de tracción de emergencia nuevamente alrededor de la década de 1920.

Una vez que el tren se ha separado en el punto de ruptura predeterminado, las partes del tren se pueden volver a conectar, ya que cada vagón tiene un acoplamiento completo (gancho de remolque y cadena de acoplamiento) en cada extremo del vagón, de los cuales solo se requiere uno durante la operación. Las conexiones desmontables de la línea de aire principal y la línea de tanque de aire principal están disponibles dos veces, al menos en el caso de los vagones de pasajeros, para que el tren pueda continuar su viaje después del reacoplamiento, siempre que no se hayan producido más daños.

Incluso hoy en día, las roturas en el acoplamiento provocan ocasionalmente desconexiones de trenes. Una separación de trenes es peligrosa para los viajeros que se encuentran actualmente en el intercambio afectado. Se pueden encontrar algunos ejemplos en la sección Frecuencia y ejemplos en el artículo Separación de trenes .

enlaces web

literatura

- Norma DIN EN 15566: 2016-12 Aplicaciones ferroviarias - Vehículos ferroviarios - Engranaje de tracción y acoplamiento roscado

Evidencia individual

- ↑ a b 2006/861 / EG: Decisión de la Comisión de 28 de julio de 2006 sobre la especificación técnica de interoperabilidad (ETI) para el subsistema de material rodante: vagones de mercancías del sistema ferroviario transeuropeo convencional (anunciada con el número de expediente K (2006) 3345) Documento 02006D861-20090701-de.pdf Sección 4.2.2.1.2.2. (PDF)

- ↑ Kilian T. Elsasser: La introducción del acoplamiento automático requiere una planificación a largo plazo. (PDF; 498 kB) Consultado el 10 de marzo de 2013 .

- ↑ Bruno Lämmli: Los acoplamientos son importantes. En: lokifahrer.ch. Consultado el 10 de marzo de 2013 .

- ↑ a b c Norma DIN EN 15566: 2016-12 Aplicaciones ferroviarias - Vehículos ferroviarios - Engranaje de tracción y acoplamiento roscado

- ↑ BMVI (ed.): Creación de un concepto para la migración en toda la UE de un sistema de acoplamiento automático digital (DAK) para el tráfico de mercancías por ferrocarril; Informe final . 29 de junio de 2020, pág. 44 ( bmvi.de [PDF]).

- ↑ SBB Re 6/6 - en prototipo y modelo. En: zettzeit.ch. 9 de diciembre de 2016, consultado el 15 de agosto de 2020 .