Impresión offset

La impresión offset (del inglés set off , asentar 'o offset , deposed' en el sentido de transferencia ') es un método indirecto de impresión litográfica y la técnica de impresión más utilizada en libros, periódicos, publicidad e impresión de envases. En los procesos de impresión indirecta, la plancha de impresión y el medio de impresión no entran en contacto entre sí. El color se transfiere primero a un cilindro de mantilla y luego al material de impresión . Esto protege la plancha de impresión y se puede imprimir una amplia gama de sustratos, por ejemplo, papel, cartón, plástico (láminas), vidrio y cerámica, láminas de metal y, gracias a la impresión offset sin agua , también DVD .

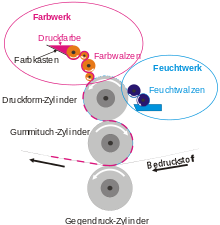

Principio funcional de la impresión offset.

En la impresión offset, las áreas de impresión y no impresión están en el mismo plano. Los elementos de impresión en la plancha de impresión, es decir, puntos, líneas o áreas de trama, se preparan de tal manera que el agua se deslice por ellos. Las partes sin imagen se preparan a su vez de tal manera que aquí se retiene el agua. El principio es que la grasa y el agua se repelen.

Específicamente: La plancha de impresión se humedece primero con los rodillos de humectación con cada revolución del cilindro y luego se le suministra tinta a través de los rodillos de entintado. Las áreas que antes aceptaban agua permanecen libres de color, es decir, blancas en el papel. Los demás, en cambio, toman color, están coloreados. Estos serán más tarde todos los elementos con color en el material de impresión, como textos, líneas o puntos de cuadrícula.

La placa de presión suele estar hecha de aluminio , cuya superficie está anodizada . Los puntos que llevan el color están formados, por ejemplo, por un fotopolímero. Las áreas sin imagen, por otro lado, conducen la humedad debido a la superficie anodizada en la que se retiene la solución humectante . Tan pronto como haya suficiente solución humectante disponible, esta fina capa de agua bloquea el acceso de la tinta a las áreas sin imagen. Sin una solución humectante, toda la superficie de la placa adquiere color; "Los tonos de la plancha sobre toda la superficie", dicen en la industria de la impresión.

Los productos producidos en impresión offset se pueden reconocer principalmente por las siguientes características: una impresión nítida sin bordes aplastados o deshilachados y un reverso de papel liso sin relieve ni sombreado. Las impresiones termoendurecidas offset de bobina también tienen la ondulación típica del papel (paralela a la dirección de la fibra) y un brillo uniforme (brillo graso).

En la impresión offset (así como en la impresión en relieve y serigrafía , a diferencia de la impresión en huecograbado ) no se pueden imprimir medios tonos reales . Se aplica lo siguiente: color o sin color. Por tanto, las imágenes, los tonos intermedios o los matices de color deben reproducirse con la ayuda de medios tonos simulados. Esto se hace mediante el cribado en rásteres periódicos ( AM autotípico ) o no periódicos ( FM estocástico , aleatorio).

Impresión en color

Desde los tres colores básicos cian, magenta y amarillo (lenguaje técnico: amarillo) hasta el negro (lenguaje técnico: profundidad) para el contraste adicional, se pueden representar muchos tonos de color en el papel. Por tanto, una máquina para la impresión a cuatro colores consta de cuatro unidades de impresión . Si se imprimen colores planos , cada uno necesita su propia unidad de impresión. Cuatro o más unidades de impresión están ubicadas una detrás de otra en las líneas de impresión correspondientes e imprimen cada hoja una tras otra. A menudo existen otros trabajos para pintar (sobreimpresión con una capa de pintura transparente e incolora), para efectos de colores (metalizados o nácar) o para gofrado o punzonado en la misma línea de impresión.

Historia y desarrollo de la impresión offset.

La impresión offset es un desarrollo posterior de la litografía inventada por Alois Senefelder en 1796 (también: impresión en piedra). En ese momento, el dramaturgo Senefelder buscaba un proceso de duplicación económico para su partitura. Primero hizo formas de impresión en relieve de piedra caliza para sus impresiones cubriendo las áreas de impresión con tinta grasa y grabando las áreas no dibujadas en la superficie lisa de la piedra con una solución ligeramente ácida de goma arábiga . Al humedecer las áreas sin imagen recién grabadas con agua, estas no se cubrieron con el color y, por lo tanto, solo se colorearon las áreas de la imagen engrasadas. Esto hizo superfluo el grabado a la forma tipográfica. Con este descubrimiento, sentó las bases del principio de impresión planográfica en el que se basa la impresión offset convencional actual. En los años siguientes desarrolló aún más su invención y construyó primero la llamada "prensa de barra" y luego la prensa de cilindro, que hizo posible imprimir hojas de papel utilizando una placa de piedra y un cilindro de impresión.

Con la introducción de la placa de zinc a fines del siglo XIX, la piedra que se mueve lentamente hacia adelante y hacia atrás podría ser reemplazada por un cilindro giratorio con una placa de metal sujeta. La impresión offset, que se ha desarrollado aún más a partir de esto, se atribuye a dos inventores independientemente el uno del otro: el estadounidense Ira W. Rubel y el inmigrante Cašpar Hermann, que vive en los EE . UU . Alrededor de 1904, ambos construyeron indirectamente, es decir, desde la plancha de impresión a través de un cilindro de mantilla de goma hasta la hoja de papel, máquinas de impresión. Después de su regreso a Alemania en 1907, Hermann planeó numerosos desarrollos adicionales, como las rotativas offset de bobina. La realización de sus ideas no pudo implementarse hasta 1910 junto con la Vogtländische Maschinenfabrik AG (VOMAG). La primera rotativa offset de bobina completa se presentó en Leipzig en 1912 .

Tipos de máquinas de impresión offset

Se hace una distinción básica entre dos tipos de máquinas de impresión offset:

- Máquinas de impresión offset de hojas

- Máquinas de impresión offset de bobina

La designación de estos tipos de máquinas resulta del tipo de material de impresión utilizado en cada caso. En el offset con alimentación de hojas , las hojas individuales de material de impresión pasan a través de la máquina una tras otra, mientras que en el offset con alimentación de bobina , la hoja que se va a imprimir se desenrolla de un rollo. Hay muchas opciones de configuración diferentes, dependiendo del área en la que se utilicen las máquinas de impresión.

Offset de pliegos

| Clases de formato | Formato de impresión (aprox.) |

|---|---|

| 00 | 35 cm × 50 cm |

| 01 | 46 cm × 64 cm |

| 0b | 52 cm × 72 cm |

| 1 | 56 cm × 83 cm |

| 2 | 61 cm × 86 cm |

| 3 | 65 cm × 96 cm |

| 3b | 72 cm × 102 cm |

| Cuarto | 78 cm × 112 cm |

| 5 | 89 cm × 136 cm |

| Sexto | 100 cm × 140 cm |

| Séptimo | 110 cm × 160 cm |

| Octavo | 124 cm × 180 cm |

| 9 | 140 cm × 200 cm |

La impresión offset con alimentación de hojas ofrece una alta calidad de impresión y una amplia gama de producción. Las áreas de aplicación van desde la simple producción de tarjetas de visita y membretes hasta extensos folletos publicitarios, informes anuales y catálogos de alta calidad. Dependiendo de la configuración de la máquina, la impresión de un solo color o multicolor, así como la impresión a doble cara (impresión frontal y posterior ) es posible en un proceso de impresión. Las máquinas de impresión offset con alimentación de hojas se subdividen en clases de formato en función de sus formatos máximos de papel imprimible (consulte la tabla adyacente).

Las prensas offset de pliegos consisten básicamente en el alimentador , la unidad de impresión y los conjuntos de entrega . El alimentador se utiliza para separar y alimentar las hojas impresas en la primera unidad de impresión. Dependiendo del diseño, pueden seguir más unidades de impresión, que contienen , entre otras cosas, varios cilindros, así como unidades de humectación y entintado . Una vez que las hojas han pasado por todas las unidades de impresión, se envían a la entrega. Se utiliza para apilar las hojas impresas. Las prensas de impresión más rápidas alcanzan una velocidad de 18.000 hojas por hora. Hasta ahora, cuatro fabricantes han alcanzado este valor máximo con un total de cinco modelos. La máquina de impresión offset con alimentación de hojas más grande, KBA 205, tiene un área de impresión de 1490 mm × 2050 mm.

Inversionistas

Antes de iniciar el proceso de impresión, primero debe introducirse una pila de papel en el alimentador de la máquina. El sistema tiene entonces la tarea de separar las hojas, transportarlas desde la pila del sistema a la mesa del sistema y alimentarlas a la primera unidad de impresión. Dependiendo del formato de la clase de prensa offset, se puede utilizar un alimentador de hojas sueltas o un alimentador de flujo . El primero se puede encontrar en las prensas offset de hojas de formato pequeño, pero su importancia ha disminuido considerablemente con la llegada de los sistemas de impresión digital. Con los alimentadores de hojas individuales, cada hoja se separa primero neumáticamente en la pila del sistema, luego se sujeta por el borde frontal, se guía a la mesa del sistema y se transfiere desde allí a la primera unidad de impresión. La siguiente hoja solo se transporta a la mesa de alimentación cuando la hoja anterior se ha transferido a la primera unidad de impresión. Debido a los formatos cada vez más grandes y las velocidades de impresión más altas, estos alimentadores de hojas sueltas se encontraron con límites mecánicos. Con el fin de lograr un desplazamiento suave de la hoja y el más alto nivel de precisión, los alimentadores de flujo se utilizan hoy en día en máquinas offset de alimentación de hojas multicolores de gran formato. Éstos permiten transportar varias hojas sobre la mesa de alimentación a la unidad de impresión al mismo tiempo. Debido a la superposición en forma de escala, la siguiente hoja tiene que recorrer una distancia más corta hasta la unidad de impresión. De esta manera, se puede lograr un transporte significativamente más silencioso y, por lo tanto, también velocidades más altas en comparación con el alimentador de hojas sueltas. La hoja luego pasa el dibujo y el frente pone; esto significa que se coloca con precisión antes de la transición a las unidades de impresión.

Unidades de impresión

Toda prensa offset convencional de alimentación de hojas tiene al menos una unidad de impresión, que consta de cilindros de encofrado, mantilla y contraimpresión, así como unidades de entintado y humectación. Normalmente, los principales fabricantes de máquinas de impresión (como Heidelberg , Manroland , KBA , Komori ) fabrican las máquinas offset de varios colores en el denominado diseño en serie. Cada unidad de impresión consta de un sistema de tres cilindros. Esto significa que para cada color hay una planta completa con su propia plancha, mantilla y cilindro de impresión. El número de trabajos determina así el número máximo de colores que se pueden imprimir en una pasada. En el caso de las máquinas multicolores, también hay tambores de transferencia entre las unidades de impresión individuales, que transportan la hoja de una unidad a otra. La representación esquemática insertada de una máquina de impresión offset con alimentación de hojas muestra dos unidades de impresión en una construcción en fila con los conjuntos más importantes en cada caso.

La tinta se suministra a través de las unidades de entintado, cuya función es suministrar permanentemente las áreas de impresión de los formularios de impresión con la cantidad de tinta necesaria. Las capas de tinta transferidas al material de impresión tienen solo aproximadamente 1 µm de espesor (1 µm = 0,001 mm). Las pinturas muy viscosas (muy viscosas) se suministran a través de la caja de pintura, que se divide en varias zonas con un ancho de 25 mm a 35 mm. La cantidad de tinta requerida se regula en la dirección circunferencial a través de las zonas individuales, ya que el perfil de color de una hoja impresa generalmente no se construye de manera uniforme y, por lo tanto, la gama de colores debe adaptarse al perfil. La cantidad de color que se agregará a la fábrica se puede configurar individualmente para cada zona. La tinta se transporta desde el tintero hasta el cilindro portaplanchas mediante unos 15 a 20 rodillos, que se cubren alternativamente con plástico duro especial y material de goma blanda. El gran número de rodillos es necesario, entre otras cosas, para obtener una película de tinta uniforme y sin rayas en todo el ancho de impresión.

La solución de humectación necesaria para el proceso se suministra a través de las unidades de humectación. La solución humectante, que consta de agua y varios aditivos, tiene otras funciones además de mantener libres las áreas no imprimibles. Entre otras cosas, es responsable de la estabilidad de la emulsión impresa. (Se habla de una emulsión estable con un contenido de solución humectante de aproximadamente 15-25%.) Dado que incluso las fluctuaciones mínimas en el equilibrio tinta-agua tienen efectos enormes en la calidad de impresión, el suministro continuo de la solución humectante es de gran importancia. . Debido al frío que se produce cuando la solución humectante se evapora, también contribuye a un equilibrio de temperatura estable dentro del sistema de entintado y humectación.

La solución humectante y la tinta se transfieren primero a las planchas de impresión, que llevan la información de la imagen de la respectiva separación de colores. Estos se sujetan al cilindro portaplanchas de la unidad de impresión respectiva. Para poder fijar las láminas delgadas en los cilindros, existen los denominados canales de sujeción de placas. Los canales forman interrupciones en la circunferencia del cilindro en el que se alojan los carriles de deslizamiento. Por medio de estos rieles es posible sujetar las placas firmemente a los cilindros. Con la impresión multicolor, es muy importante que todas las planchas se sujeten con precisión. Dado que la imagen impresa se compone de varios colores, incluso pequeñas imprecisiones en la sobreimpresión pueden provocar resultados inutilizables. Moviendo los cilindros portaplanchas axial y radialmente, las unidades de impresión se pueden combinar con precisión entre sí. Los actuales sistemas de sujeción de placas semiautomáticos o incluso completamente automáticos logran un alto nivel de precisión al sujetar las placas desde el principio.

La impresión offset es un proceso de impresión indirecta. Esto significa que la tinta o emulsión no se transfiere directamente desde el cilindro portaplanchas al sustrato, sino primero sobre una manta de goma . Estas mantas, hechas de material elástico y capas de tela, se estiran sobre los cilindros de mantillas de las unidades de impresión. Debido a que la imagen impresa se transfiere al papel a través de las mantillas de goma, su calidad es importante para el resultado de la impresión. Sin embargo, el envejecimiento o los daños pueden afectar gravemente a la calidad de las toallitas, por lo que deben ser intercambiables. Por este motivo, al igual que los cilindros de placa, los cilindros de mantilla también tienen un canal en el que se encuentran los dispositivos de sujeción para sujetar las mantillas de goma.

La imagen de impresión transferida desde la placa a la mantilla de goma se transmite al material de impresión. Esto se hace con la ayuda del cilindro de impresión, que guía la hoja de papel a través de la unidad de impresión. La tarea de los cilindros de impresión es fijar la hoja en su lugar, guiarla a través de la zona de impresión y ejercer la presión necesaria sobre el cilindro de mantilla para una transferencia perfecta de la imagen. La fijación se realiza con la ayuda de pinzas, que se encuentran alojadas en el canal del cilindro. Estas pinzas agarran la hoja por el borde delantero, la guían a través de la unidad de impresión respectiva y luego la transfieren a las pinzas de los tambores de transferencia. Estos, a su vez, envían la hoja a la siguiente planta.

auge

Después de que las hojas hayan pasado por todas las unidades de impresión, es necesario que se coloquen exactamente en una pila. Sin embargo, dado que las hojas llegan a una velocidad muy alta, hay que ralentizarlas, tensarlas y enderezarlas utilizando varios elementos de guía. Esto se logra mediante flujos de aire controlados, deflectores, frenos de hoja y parachoques rectos, entre otras cosas. Una pila de salida de bordes lisos es de gran importancia, especialmente en el procesamiento de impresión posterior , para poder alimentar las hojas con precisión a las máquinas posteriores. Otro problema en la entrega surge del principio de secado en la impresión offset convencional. Las tintas de impresión utilizadas aún no están completamente secas cuando llegan a la pila, pero siguen siendo pegajosas y sensibles a las manchas. Para evitar que se manche o se deposite en la pila, la distancia entre la última unidad de impresión y la pila de entrega se utiliza para instalar unidades de secado y dispositivos de polvo . Dado que la distancia es muy corta, no hay tiempo suficiente para que la pintura se seque por completo. Sin embargo, los gránulos de polvo fino que se distribuyen por toda la hoja aseguran que haya un espacio entre las superficies no secas y la hoja subsiguiente, minimizando así el riesgo de ser depositados, manchados y bloqueados.

Desplazamiento de banda

En las prensas de impresión offset de bobina, se hace una distinción básica entre dos procesos diferentes: por un lado el proceso de termofijado y por otro lado el proceso de termofijado. La primera tecnología de la máquina se utiliza, entre otras cosas, para la producción de revistas, catálogos y folletos, mientras que los periódicos, libros de bolsillo y similares se producen principalmente con máquinas de impresión coldset. A diferencia de la impresión offset con alimentación de hojas, en la que la impresión cara a cara solo es opcional en una tirada, la banda de papel siempre se imprime en ambas caras en la impresión offset de banda. En principio, las prensas offset de bobina constan de los siguientes componentes: portabobinas / cambiador, unidad de pretensado, unidad de impresión, superestructura de plegadora y plegadora. En el caso de las máquinas de impresión heatset, un secador y una unidad de rodillo de enfriamiento también están integrados entre la última unidad de impresión y la superestructura de la plegadora. La banda de papel se desenrolla del rollo y se alimenta a la primera unidad de impresión con una tensión constante de la banda regulada por la unidad de pretensado. Dependiendo de la configuración, la banda pasa a través de otras unidades de impresión y, en la impresión offset heatset, llega a un secador después de la última unidad. Esto asegura que los colores se sequen rápidamente. Dado que la banda de papel se calienta mucho durante este proceso, luego se pasa por los rodillos de enfriamiento. Luego, la banda se ejecuta, tanto en impresión heatset como coldset, en la superestructura de pliegue con la primera. En esta zona, entre otras cosas, se puede prever el corte longitudinal de la banda, el primer pliegue longitudinal y la superposición de las hebras parciales así obtenidas. El paquete de hebras preparado ingresa a la carpeta. Esto corta la banda y asegura los pliegues necesarios del producto impreso. A diferencia de la impresión offset con alimentación de hojas, en la que las hojas deben procesarse primero en el producto final deseado en una serie de pasos adicionales después de la impresión, los productos offset de bobina se procesan predominantemente más directamente en línea para producir el producto final.

Cambiador de rollo / unidad de pretensado

La banda de papel enrollada en un rollo se alimenta a través del cambiador de rollos en la impresión offset de banda tanto en heatset como en coldset. Básicamente, hay que distinguir dos tipos de cambiadores de rollos. Por un lado los denominados autopasters, que permiten un cambio de rollo volador y por otro lado el cambiador de rollo parado. Ambos métodos tienen en común que no es necesario interrumpir el proceso de impresión para cambiar los rollos. Las máquinas sin cambiador de rodillos rara vez se encuentran en la práctica de producción.

El cambio de rollo sobre la marcha se puede realizar a través de soportes de rollo de dos o tres brazos con brazos de soporte giratorios y se utiliza tanto en la impresión de periódicos como en la impresión comercial . Si el rollo de papel en funcionamiento se está agotando, se sujeta y acelera un nuevo rollo. La aceleración continúa hasta que la velocidad circunferencial del nuevo rollo corresponde a la velocidad de la trayectoria que se está agotando actualmente. Cuando se alcanza un cierto diámetro de rodillo residual predeterminado, se inicia la unión. Por ejemplo, se utiliza un rodillo flexible para presionar la banda que se está agotando contra los puntos de adhesivo aplicados previamente en el nuevo rollo. Luego, un cuchillo corta la vieja red de papel. Mientras se alimenta la nueva banda, el rollo restante se frena y se expulsa.

Las empalmadoras de bobina inactiva se utilizan principalmente en la impresión comercial. A diferencia del cambio de rollo sobre la marcha, con esta variante de alimentación de papel, la nueva banda se pega cuando los rollos de papel están completamente parados. Para no tener que interrumpir el proceso de impresión durante el cambio de rollo, se requiere una memoria de bobina de papel. Este se encuentra directamente detrás de los rollos de papel que se almacenan firmemente uno encima del otro en el marco. Varios rodillos de guía, entre los cuales se enrosca la banda, aseguran que se almacene la banda de papel. Cuanto más se alejen estos rodillos de guía, mayor será el suministro de almacenamiento de la banda. Para cambiar el rollo, el rollo que expira se frena y el nuevo rollo se sujeta al dispositivo de encolado integrado. Mientras los dos rodillos están parados, las bandas se pegan juntas y la banda saliente se corta con un cuchillo. Mientras tanto, la máquina recibe papel de la tienda web. El depósito se vacía moviendo los rodillos guía juntos. Después de un pegado exitoso, el nuevo rollo se acelera, la banda se alimenta a la máquina y el almacén de bandas de papel se llena nuevamente separando los rodillos guía.

Entre el cambiador de rollos y la primera unidad de impresión suele haber una unidad de pretensado (también: unidad de alimentación) para regular la tensión de la banda. Una tensión uniforme y constante de la banda es de gran importancia para el proceso de impresión a fin de poder producir sin interrupciones. Sin embargo, las irregularidades del papel y los cambios de rollo pueden provocar fluctuaciones en la tensión de la banda, que deben ser compensadas por la unidad de pretensado. Debido al escaneo permanente de la banda de papel, los cambios más pequeños de tensión se reconocen de inmediato. El mecanismo de alimentación asegura la compensación de la tensión mediante un rodillo de tracción y rodillos de presión.

Unidades de impresión

Como regla general, las máquinas de impresión offset de bobina tienen cuatro unidades de impresión dobles (cian [C], magenta [M], amarillo [Y] y negro [K]) para impresión a 4/4 colores y ofrecen páginas desde 8 páginas DIN A4 en adelante hasta 96 páginas DIN A4. Se hace una distinción entre máquinas "de pie" y "tumbadas".

En las máquinas estacionarias, las páginas se disponen en formato vertical, la dirección del papel es paralela al paquete posterior de los productos impresos (basado en producciones DIN A4). Los productos A4 que se fabrican en máquinas estacionarias se suelen encolar en línea en la máquina, o se fabrican sin encuadernación para su posterior procesamiento (encuadernación o encuadernación adhesiva).

Con máquinas horizontales, las páginas se disponen en formato apaisado, la dirección del papel es transversal al paquete posterior de los productos impresos (basado en producciones DIN A4). Los productos DIN A4 que se fabrican en máquinas horizontales generalmente se grapan en línea en la máquina, o se fabrican sin encuadernación para su posterior procesamiento (encuadernado). La producción de productos A3 en máquinas horizontales es particularmente interesante. Aquí es posible pegar productos DIN A3 en línea.

La banda de papel desenrollada y tensada se alimenta primero a la primera unidad de impresión. Básicamente, cada unidad de impresión de una prensa offset de bobina consta de los componentes de la unidad de entintado, la unidad de humectación, el cilindro portaplanchas, el cilindro de mantilla y, con ciertas configuraciones de la máquina, también de un cilindro de impresión. Sin embargo, el número y la disposición de estos elementos difiere según el diseño.

Las unidades de impresión de las máquinas heatset son en su mayoría unidades de impresión en I con un recorrido de banda horizontal. Para permitir la impresión simultánea del anverso y el reverso de la banda, se utilizan unidades de impresión dobles, cada una de las cuales consta de dos cilindros de plancha y dos cilindros de mantilla, así como unidades de entintado y humectación. A diferencia del offset de pliegos, este diseño de 4 cilindros no requiere un cilindro de impresión de metal especial, ya que los cilindros de mantilla actúan como cilindros de impresión entre sí.

Se hace una distinción entre diferentes tecnologías para las mantas a utilizar. Dependiendo de la máquina se utilizan mantas convencionales con raíles tensores, mantas con tecnología de manga o con tecnología minigap. El uso de mantas con riel de sujeción requiere un canal de sujeción en el cilindro. Entre otras cosas, esto da como resultado un área sin impresión relativamente amplia y, en el caso de circunferencias de cilindro pequeñas, puede provocar rayas de vibración inducidas en la imagen impresa. Para evitar este problema, se pueden utilizar mangas de mantilla en máquinas de impresión de circunferencia única. El concepto de funda se caracteriza por el hecho de que la manta de goma se aplica sin problemas a un soporte en forma de funda. Este manguito se empuja lateralmente sobre el cilindro al cambiar la manta de goma. El sistema tiene la ventaja de que se evitan las vibraciones provocadas por el desborde del canal y, además, solo hay un área libre de presión de alrededor de 2,3 mm. Cuando se utiliza la tecnología de minigap, las placas de manta se sujetan a cilindros especiales con un canal muy estrecho. Las placas constan de un soporte metálico sobre el que se vulcaniza la manta de goma. Esta variante permite reducir la banda no imprimible a unos 6 mm. Las ventajas incluyen cambios rápidos de mantilla, la capacidad de compensar los cambios en la longitud de la mantilla durante el proceso de impresión y menores costos en comparación con las mangas. Se utilizan planchas de impresión convencionales, mangas de molde de impresión o cilindros de planchas con tecnología minigap para adaptarse al diseño respectivo de la mantilla.

Las prensas offset de banda coldset para la impresión de periódicos se diferencian de las prensas heatset principalmente en la construcción de la unidad de impresión y la guía de banda. La construcción en I utilizada en la impresión offset de bobina heatset con unidades de impresión dobles verticales y una guía de bobina horizontal no es adecuada para la impresión de periódicos, ya que normalmente se imprimen grandes cantidades de páginas y, por lo tanto, suele ser necesario el funcionamiento de varias bobinas. Para poder garantizar un funcionamiento de la banda sin interrupciones y una buena accesibilidad, se ha establecido el guiado vertical de la banda en las imprentas de periódicos. El número y la disposición de los cilindros en la unidad de impresión varía según el diseño. En particular, se distingue entre los siguientes tipos de construcción: 8 cilindros (unidad de impresión en H o puente), 9 cilindros (unidad de impresión satélite), 10 cilindros (unidad de impresión semisatélite). Actualmente, las unidades de impresión H de 8 cilindros y las unidades de impresión satélite de 9 cilindros se están construyendo principalmente. La ilustración muestra las cuatro configuraciones diferentes de la máquina.

Los sistemas offset de bobina con estructura convencional con cuatro unidades de impresión dobles están muy extendidos en el mercado y son adecuados para trabajos de impresión con un elevado número de copias (aprox. 35.000-20 millones de copias). La desventaja de estos tipos de máquinas son los costos crecientes con un gran número de variantes o cambios de versión.

Unidad de impresión WAZ , todavía sin planchas

Además de los habituales sistemas offset de bobina de 4 torres, existen otros tipos de máquinas con 5 o 6 unidades de impresión dobles, que permiten individualizar grandes pedidos a bajo coste. Esto hace posible, por ejemplo, subdividir una gran edición total en muchas pequeñas ediciones parciales. B. diferenciar por la impresión de una empresa individual o por información de precios diferente. Este tipo de producción es adecuado para. B. para personalización, individualización, regionalización para cooperaciones comerciales especializadas o empresas de franquicia.

Estas máquinas están equipadas con unidades de impresión completas o con unidades de impresión más simples. Con la ayuda de la técnica de impresión, z. B. Los textos individuales, las impresiones del distribuidor, las impresiones de la empresa o los precios sin tiempo de inactividad de la máquina a la máxima velocidad de producción se pueden cambiar a un color 1/0 limitado (para máquinas con cinco unidades de impresión) o 1/1 color en todos los lados (para máquinas con seis unidades de impresión) (cambio de plancha sobre la marcha). Cuando la producción está completa, se imprime una planta y la segunda planta se equipa con nuevas planchas de impresión. Para cambiar, las unidades de impresión se cambian y la primera unidad se prepara de nuevo. Si bien los sistemas convencionales de offset de bobina de 4 torres deben detenerse por completo cuando se cambia una versión, lo que significa que se pueden esperar mayores costos de configuración y fluctuaciones en la calidad, con los sistemas de offset de bobina de 5 o 6 torres, los cambios de versión durante la operación pueden minimizar costos debido a menos desperdicio y fluctuaciones de calidad.

Se hace una distinción entre unidades de impresión en unidades cortas con tecnología de impresión flexográfica o unidades de impresión offset simples y unidades de impresión offset completas. Las unidades de impresión simples son ideales para individualizar áreas pequeñas con la mayor facilidad posible y ofrecen una calidad de impresión limitada. Las unidades de impresión completas no tienen restricciones de área ni de calidad y también se pueden utilizar para impresiones en colores especiales. Las configuraciones de máquina particularmente inusuales permiten producciones grapadas en línea de hasta 96 páginas A4 debido a la estructura de la máquina y la carpeta o permiten fabricar diferentes productos en diferentes papeles e insertarlos entre sí en línea.

Unidad de secadora / rodillo de enfriamiento

En la impresión offset de bobina heatset, se requieren sistemas de secado y unidades de rodillos de enfriamiento después de la última unidad de impresión, ya que se utilizan tintas de impresión que se secan mediante calor. En contraste con esto, en el proceso de secado en frío, las tintas de impresión se secan puramente físicamente por golpe y no se requiere ni un secador ni un grupo de rodillos de enfriamiento.

Las tintas termoendurecibles se secan principalmente por evaporación de los aceites minerales que contienen, que actúan como diluyentes. Para ello, se utilizan secadores de aire caliente, que dirigen el aire caliente a ambos lados de la banda de papel. Para que los aceites minerales (rango de ebullición 200 a más de 300 ° C) sean expulsados con la fuerza suficiente, se deben alcanzar temperaturas del aire de alrededor de 250 ° C en el secador. Estas altas temperaturas hacen que la banda de papel se caliente hasta alrededor de 110 ° C a 120 ° C. No solo los aceites minerales se evaporan de la pintura, sino también parte del agua contenida en el papel. Este efecto secundario conduce al secado de la banda de papel que, dependiendo de la naturaleza del papel, puede conducir a varios defectos tales como formación de ondas, formación de burbujas y carga estática. Además, el calor hace que se fundan las resinas aglutinantes contenidas en las tintas termoendurecibles. Esto significa que la película de pintura aún está suave y pegajosa cuando sale de la secadora. El curado solo tiene lugar durante el enfriamiento posterior de la banda de papel en la unidad de rodillo de enfriamiento. Allí, la banda se enfría repentinamente a 20 ° C a 30 ° C sobre las superficies de los rodillos cromados brillantes. La tinta se vuelve dura y tiene un brillo típico de la impresión heatset. Después de la unidad de rodillo de enfriamiento, el papel pasa por un sistema de silicona, que aplica una mezcla de agua y silicona. Esta mezcla asegura, por un lado, que el papel se vuelva a humedecer y, por otro lado, que la superficie sea más resistente a los arañazos, lo que es de gran importancia para un transporte sin daños a través de la unidad de plegado.

Debido a las estrictas regulaciones de protección ambiental con respecto a las emisiones resultantes de los aceites minerales en evaporación y los costos de energía cada vez más altos, los sistemas de secado con recuperación de calor se utilizan ampliamente en la actualidad.

Carpeta superestructura y carpeta

Después de la impresión, la banda de papel se introduce en la superestructura de la plegadora y luego en la plegadora. Estas unidades aseguran que la banda impresa se procese aún más hasta el formato final deseado. En primer lugar, en la superestructura de rebaje tiene lugar el corte longitudinal del alma y la superposición de los torones parciales resultantes mediante barras giratorias. A continuación, las hebras combinadas se alimentan al denominado formador de pliegues, que crea el primer pliegue longitudinal. Luego, el paquete de hebras se corta en cruz con un cuchillo. El procesamiento posterior de estas hojas sueltas se lleva a cabo en la carpeta. En principio, se puede hacer una distinción entre cuatro tipos de pliegues básicos a partir de los cuales se pueden desarrollar varios productos de pliegue. Primero el primer pliegue transversal, seguido del segundo pliegue transversal paralelo. Además, se puede producir un segundo pliegue longitudinal y un llamado pliegue posterior. Este pliegue es importante en la producción de periódicos para que los productos estén listos para su envío. Además de los pliegues, en la unidad de plegado también se puede realizar el encolado longitudinal y transversal, el encolado, el recorte y la numeración.

Consumibles en impresión offset

Para producir un producto de impresión utilizando el proceso de offset, se requieren consumibles como formularios de impresión, materiales de impresión, tintas de impresión y una solución humectante además de la máquina. Dado que el proceso de impresión reacciona de manera muy sensible a las discrepancias más pequeñas, es de gran importancia que todos los parámetros estén coordinados con precisión entre sí. Por lo tanto, la selección de las ayudas necesarias no debe subestimarse, ya que solo se puede lograr un resultado de impresión excelente mediante una selección óptima.

Planchas de impresión

Los almacenes de información o portadores de imágenes en la impresión offset son planchas de impresión delgadas , generalmente de aluminio anodizado . Sin embargo, también se procesan paneles sobre película o papel de poliéster. Se requiere una placa por cada color a imprimir. En el pasado, las formas de impresión se ilustraban mediante procesos fotográficos analógicos. Hoy en día, se realiza principalmente de forma digital a través de la exposición punto por punto de los datos.

A pesar de las diferentes variantes de fabricación, el principio básico sigue siendo el mismo: la exposición y el revelado provocan cambios específicos en la superficie de la plancha que diferencian entre las áreas de tinta y agua de la forma de impresión. Las películas se pueden exponer a partir de datos ( computadora a película ), planchas de impresión en filmadoras de planchas separadas ( computadora a plancha ) o planchas directamente en una máquina (computadora a prensa). Todas estas variantes tienen algo más en común: las formas de impresión son estáticas y no permiten ningún cambio dinámico en el motivo de impresión durante la tirada, como es el caso, por ejemplo, en la impresión digital .

Sustratos

Además de las propiedades ópticas que son extremadamente importantes para el producto final, el material de impresión también debe tener buena capacidad de impresión e impresión. La capacidad de impresión se refiere a las propiedades de funcionamiento del sustrato en la máquina, mientras que la capacidad de impresión se refiere principalmente a la aceptación de la tinta y su efecto visual intrínseco. Debido a la naturaleza del proceso, el material de impresión está sujeto a cargas relativamente altas durante el proceso de impresión. Por lo tanto, son particularmente importantes para el papel , entre otras cosas, la resistencia al arranque , bajo polvo de papel, resistencia a la abrasión, absorbencia, suavidad, uniformidad en el recubrimiento y estructura de las fibras, y con el cartón la adhesión de las capas entre sí. El papel utilizado también debe ser insensible a la formación de burbujas y ondas (causadas por el secado excesivo del papel en el secador heatset), roturas de la banda de papel , arrugas y estiramiento excesivo debido a la influencia de la fuerza de tracción y la humedad.

Si imprime en películas de plástico (BOPP, PVC, PE), las propiedades y los colores de la película deben coordinarse para que la impresión se adhiera bien. Además, a menudo se produce electricidad estática, causada principalmente por el contacto por fricción de las láminas. Por lo tanto, los fabricantes de máquinas de impresión ofrecen equipos especiales para compensar las cargas estáticas.

Tintas de impresión

Las tintas de impresión altamente viscosas (muy viscosas) que se utilizan en la impresión offset consisten esencialmente en pigmentos , aglutinantes y aditivos.

Los pigmentos influyen principalmente en el efecto del color, el poder cubriente y la resistencia a diversas influencias como la luz, los disolventes o los ácidos. Básicamente, puede utilizar prácticamente el mismo cuerpo de pigmento y concentración en diferentes procesos de impresión, siempre que se pretenda la misma coloración. Las únicas excepciones son los requisitos especiales en términos de humectabilidad, sensibilidad a los disolventes y otros requisitos de ingeniería de procesos.

La tarea de los aglutinantes es recubrir los pigmentos para que se puedan imprimir de manera uniforme. La composición del aglutinante influye, entre otras cosas, en el anclaje de los pigmentos sobre el sustrato, el brillo y el comportamiento de secado de la tinta. Garantiza en gran medida que se pueda imprimir un color mediante un determinado proceso de impresión; Por lo tanto, debe coordinarse con las sutilezas del proceso de impresión y, a veces, incluso con la edición.

Los aditivos se utilizan para preparar los colores para la impresión y adaptarlos a las respectivas condiciones de producción. Existen, por ejemplo, tensioactivos para humedecer los pigmentos, secantes para acelerar el secado y ceras para fortalecer la resistencia al frote de la capa de pintura.

Debido al proceso, las tintas de impresión offset deben ser capaces de absorber una cierta cantidad de solución humectante en equilibrio dinámico (intercambio constante de entrada y salida) como una emulsión durante el proceso de impresión.

Dado que la percepción del color en la impresión a cuatro colores se basa en la mezcla de colores primarios impresos uno encima del otro, las tintas / pigmentos de impresión deben ser translúcidos (aquí: translúcidos / transparentes).

Solución humectante

La solución de humectación no solo consiste en agua, sino que debe cumplir una serie de tareas, que se ajustan con precisión a la máquina, el sustrato y las condiciones de la tirada de impresión. Debe mantener libres de color las áreas no imprimibles de la plancha. Para ello, debe poder emulsionarse parcialmente en la pintura, pero no debe perjudicar la fluidez en las condiciones de la máquina. Su objetivo es compensar las interrupciones durante la tirada de impresión que pueden resultar de la contaminación del material de impresión, la tinta o el agua del grifo utilizados. Debe estabilizarse frente a alteraciones biológicas (algas, moho, limo) y no debe formar espuma.

La impresora solo puede verificar que las concentraciones especificadas se adhieran lo suficientemente bien; un especialista experimentado tiene que hacer el trabajo de la receta por él.

Otras variantes de impresión offset

Impresión offset sin agua

La impresión offset sin agua se inicia una evolución de la impresión offset convencional, la distribución comercial en la década de 1970. Inicialmente, el proceso solo se utilizaba en la impresión offset con alimentación de hojas, pero desde alrededor de 2000 las prensas offset de bobina también se han construido para la impresión de periódicos. El principio se basa en entintar la forma de impresión sin el uso de una solución humectante adicional. Para implementar este proceso, entre otras cosas, se requieren planchas y tintas de impresión especiales. Para separar las áreas de impresión de las áreas de no impresión en la plancha, se utilizan materiales con diferentes tensiones superficiales. Las áreas portadoras de tinta de la forma de impresión consisten principalmente en una capa de polímero que tiene una tensión superficial relativamente alta, mientras que se aplica una capa de silicona con una tensión superficial significativamente menor a las áreas sin imagen. La tinta de impresión solo humedece las áreas de impresión porque tiene una tensión superficial más baja que la capa de polímero. La capa de silicona tiene una tensión superficial más baja que la pintura y, por lo tanto, no se humedece con tinta de impresión. Una ventaja de la impresión offset sin agua es, entre otras cosas, una impresión extremadamente precisa y nítida debido a la falta de competencia de soluciones de tinta / humectación, lo que significa que se pueden imprimir tramas significativamente más finas que en la impresión offset convencional. Sin embargo, también tiene algunas desventajas, como los altos precios de las planchas y tintas de impresión.

Impresión offset UV

El offset UV es una forma especial de impresión offset, este proceso requiere que las máquinas de impresión offset estén equipadas con equipos especiales y ayudas de impresión especiales. El núcleo está formado por tintas reactivas a los rayos UV y lámparas UV. Las tintas UV no contienen disolventes ni diluyentes y contienen composiciones aglutinantes especiales. Los componentes básicos son monómeros de acrilato , oligómeros y fotoiniciadores . Cuando se exponen a los rayos UV, los fotoiniciadores desencadenan la polimerización dentro de la tinta de impresión, lo que hace que la película de tinta recién impresa se endurezca en un instante. Para estimular esta reacción, se utilizan secadores con lámparas UV. Además, tanto las tintas UV como los agentes de limpieza necesarios para ellas requieren que las máquinas estén equipadas con mantas de caucho especiales y rodillos de entintado cuyos compuestos de caucho tengan propiedades de resistencia adecuadas. El método tiene varias ventajas. Debido al secado rápido , por ejemplo, es posible el procesamiento de impresión inmediato . También ofrece la opción de imprimir tanto en papel como en otros sustratos como poliéster, PVC, PET, láminas metálicas y otras superficies cerradas y no absorbentes. Además, la tecnología UV se caracteriza por la posibilidad de conseguir los mejores efectos mate o brillo y su combinación. Además, las impresiones tienen buenas resistencias, p. Ej. B. en la resistencia a la abrasión, la resistencia a los disolventes y con materias primas cuidadosamente seleccionadas también en la baja migración .

Además de estas características positivas, también existen desventajas. Entre otras cosas, se esperan mayores costos de inversión, producción y energía. Además, se deben tomar las medidas de protección adecuadas para evitar que la piel entre en contacto con aglutinantes no curados por neblina de pintura o contaminación ( símbolo GHS GHS07, frases H 319, 335, 315, 317 irritantes y sensibilizantes de la piel). Las impurezas en el aglutinante y el fotoiniciador a menudo dan lugar a un olor típico. Por otro lado, las moléculas de oxígeno reaccionan con los radicales libres bajo la luz ultravioleta para formar ozono . Por tanto, también es necesario extraer el aire de la zona de secado. Además, el impresor debe garantizar que las tintas se curen lo suficiente para que no dejen monómeros y oligómeros residuales que puedan migrar en la película de tinta. Pondría en peligro al usuario final.

Además, las tintas reticuladas con UV (incluidas las tintas LE y LED UV) causan problemas considerables al reciclar el papel , ya que se endurecen como una película plástica (no o solo se pueden destinar mal ) y también se sospecha que los microplásticos introducen microplásticos en el proceso de reciclaje; Por tanto, los productos impresos correspondientes están excluidos de las etiquetas medioambientales como el Ángel azul .

Impresión offset con tintas de curado por haz de electrones

Una segunda variante del offset con tintas endurecibles por radiación utiliza haces de electrones para endurecer el color. A diferencia de la luz ultravioleta (radiación electromagnética con fotones), estos son los llamados rayos corpúsculos, que consisten en electrones emitidos, p. Ej. B. como con el viejo tubo de televisión. Estos rayos son considerablemente más duros que los rayos electromagnéticos (transmiten más energía) y pueden endurecer los aglutinantes de las pinturas sin la ayuda de fotoiniciadores. Prácticamente no tiene riesgo de penetración, por lo que puede estar seguro de endurecer la película de color en su profundidad. Esto y la minuciosidad del endurecimiento los predestinan para z. B. Envasado de alimentos, porque la película de tinta endurecida es más o menos inerte, es decir, extremadamente baja en migración. Desafortunadamente, los sistemas de curado por haz de electrones son mucho más extensos que los de radiación ultravioleta: los emisores están relacionados con el tubo de rayos catódicos. Las reacciones de curado en la pintura son sensibles al oxígeno. Esto significa que el trabajo debe realizarse al vacío o bajo un gas inerte .

Impresión de formularios continuos

Las máquinas de impresión offset de bobina de banda estrecha están diseñadas para la impresión de tablas y formularios, que generalmente se operan con tintas offset alimentadas por hojas que se retrasan hasta la piel. A menudo se combinan con varias instalaciones de procesamiento adicionales.

Impresión offset pequeña

Las máquinas de impresión offset compactas están construidas en formato A3, que todavía se utilizan para trabajos de impresión más pequeños. A este respecto, la pequeña impresión offset es una división separada en el sector de la prensa de hojas y de bobina. Este campo de mercado está siendo absorbido cada vez más por las técnicas de impresión y copiado digital que se desarrollan constantemente .

Ver también

- Driografía

- Residuos de pintura

- Aplicación total de pintura

- Impresión offset de bobina comercial

- Impresión de iris

- Tecnología reproductiva

- Impresión en relieve térmico

- Aumento del valor del tono

- Proceso de impresión offset estándar

- Impresión estándar de soportes

literatura

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. 1ª edición. Springer, Heidelberg 2000, ISBN 3-540-66941-8 .

- Helmut Teschner: Diccionario especializado en medios digitales e impresos. 1ª edición. Christiani, Konstanz 2008, ISBN 3-86522-384-2 .

- Helmut Teschner: Tecnología de impresión y medios 13ª edición. Christiani, Konstanz 2010, ISBN 978-3-86522-629-7

- Kaj Johansson, Peter Lundberg, Robert Ryberg: ¡ Producción de impresión bien hecha! 3. Edición. Maguncia 2008, ISBN 978-3-87439-731-5 .

enlaces web

- Literatura sobre impresión offset en el catálogo de la Biblioteca Nacional Alemana

- Offsetdrucker.net Foro de habla alemana para impresores offset

Evidencia individual

- ↑ Helmut Kipphan (Ed.): Handbuch der Printmedien. 1ª edición. Springer, Heidelberg 2000, ISBN 3-540-66941-8 , pág.347 .

- ↑ Las máquinas de impresión offset con alimentación de hojas más rápidas, compiladas por el portal de la industria de la impresión print.de

- ↑ Las máquinas de impresión offset de hojas más grandes, compiladas por el portal de la industria de la impresión print.de

- ↑ Comunicado de prensa de INGEDE del 3 de julio de 2015, consultado el 27 de noviembre de 2018: Los colores en red son difíciles de eliminar al destintar

- ↑ f: pf. Novedades - LE (D) Impresión UV desde un punto de vista ecológico. Consultado el 15 de enero de 2020 .