Acetato de celulosa

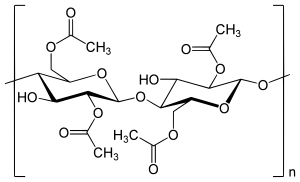

El acetato de celulosa ( abreviatura CA , antes acetilcelulosa ) es un nombre colectivo para los ésteres de ácido acético de la celulosa . La acción del ácido acético glacial y del anhídrido acético sobre la celulosa (principalmente celulosa o borras de algodón ) en presencia de catalizadores ( ácido sulfúrico o cloruro de zinc ) debe producir primero el triacetato de celulosa (abreviatura CTA ), el llamado acetato primario, en el que los tres grupos hidroxilo por bloque de construcción de glucosa están esterificados. Esto es necesario porque una esterificación parcial conduce directamente solo a mezclas de celulosa no acetilada y completamente acetilada. Sin embargo, dado que el triacetato de celulosa es desfavorable para la mayoría de las aplicaciones debido a su solubilidad limitada y poca compatibilidad con plastificantes, la adición de agua provoca una saponificación parcial del triacetato de celulosa, por lo que se pueden establecer contenidos de ácido acético de 41 a 62,5% en el éster dependiendo de la temperatura y el tiempo de exposición. De este modo se obtienen varios tipos de acetatos secundarios (por ejemplo, 2½ acetato y diacetato). Dependiendo del grado de esterificación , la viscosidad de los tipos de acetato de celulosa cambia (cuanto mayor es el grado de esterificación, mayor es la viscosidad), lo que permite lograr una amplia gama de propiedades y, por lo tanto, una amplia gama de productos. Esto abarca desde láminas de aislamiento eléctrico hasta fibras para uso textil y cables de fibra para filtros de cigarrillos hasta aditivos de baja viscosidad para adhesivos y auxiliares textiles .

El acetato de celulosa es uno de los termoplásticos más antiguos y, como derivado de la sustancia natural celulosa, se cuenta entre los plásticos de base biológica que, en su forma de fibra, antes se denominaban fibras semisintéticas.

historia

El período desde la primera presentación hasta la primera producción y aplicación a gran escala varió desde 1865 hasta principios y mediados de la década de 1920.

- En 1865 Paul Schützenberger produjo acetato de celulosa por primera vez calentando celulosa en forma de fibras de algodón con anhídrido acético en un tubo de vidrio cerrado de 130 ° C a 140 ° C hasta que se disolvió por completo. Después de la precipitación con agua, lavado y secado, se obtuvo un polvo amorfo blanco insoluble en agua pero soluble en alcohol y ácido acético concentrado.

- En 1879, el proceso del acetato fue desarrollado por Antoine Paul Nicolas Franchimont , quien descubrió que la acetilación de la celulosa es catalizada por ácido sulfúrico o cloruro de zinc.

- En 1894, Charles Frederick Cross y Edward John Bevan solicitaron la Patente Británica No. 9676 para marcar el comienzo de un nuevo período de desarrollo, ya que esta patente mencionaba por primera vez el valor industrial y la aplicación técnica del acetato de celulosa. En el proceso descrito se calentó hidrato de celulosa y cloruro de acetilo en presencia de un catalizador ( cloruro de zinc ) y, por primera vez , se obtuvieron mayores cantidades de acetato de celulosa, soluble en cloroformo . Al evaporar el solvente, se pudieron obtener pieles coherentes, razón por la cual los inventores propusieron el acetato de celulosa como reemplazo del colodión en farmacia y cirugía. Las patentes se adquirieron del príncipe Guido Henckel von Donnersmarck y se ampliaron con sus propias patentes, de modo que sobre su base se produjo el primer acetato de celulosa en la fábrica de acetato y seda artificial Fürst Guido Donnersmarck en Sydowsaue cerca de Stettin (hoy Szczecin- Żydowce , Polonia) en 1898 pudo fabricarse. La primera seda de acetato de celulosa, aunque no comercializable, se produjo más tarde allí en una instalación de prueba después de que Fürst Donnersmarck adquiriera más patentes de Mork, Little y Walker.

- Entre 1899 y 1901, Leonhard Lederer solicitó patentes que también sentaron las bases para la producción industrial de acetato de celulosa, por lo que aún había que asumir la celulosa hidratada, lo que seguía siendo problemático. Sin embargo, el uso de anhídrido acético y ácido sulfúrico permitió lograr una temperatura de reacción significativamente más baja en comparación con los procesos anteriores.

- 1901 inició un grupo de investigación de las fábricas de pinturas vorm. Friedrich Bayer & Co, Elberfeld (ahora parte de Wuppertal) bajo la dirección de Arthur Eichengrün, trabajo de desarrollo en un proceso para la producción de acetilcelulosa de alta calidad. Por primera vez, se produjo triacetato de celulosa sobre la base de celulosa normal, es decir, sin la etapa anterior del proceso de hidratación. Este acetato de celulosa era ligeramente soluble en cloroformo pero menos soluble en acetona . Sin embargo, la producción simplificada de triacetato de celulosa no cumplió con las expectativas, por lo que después de años de ensayos desde alrededor de 1911 no se ha producido una producción basada en este concepto de proceso, ni siquiera de forma experimental.

- En 1904 el estadounidense George Wellington Miles registró una patente en Estados Unidos y en 1905 en Europa, en la que se describe la producción de un acetato de celulosa soluble en acetona. Sin embargo, no logró llevar a cabo el proceso a escala industrial y el acetato producido fue de calidad inferior debido a la severa degradación de la fibra de celulosa. En 1904, BASF también comenzó a operar en esta área. En 1902, antes de que se conocieran las patentes de Miles, los químicos de Bayer Eichengrün y Becker ya habían logrado producir una acetilcelulosa técnicamente utilizable, soluble en acetona, no frágil y estable al almacenamiento. Después de años de litigio, Miles vendió su patente alemana a las fábricas de pinturas vorm. Friedr. Bayer & Co, cuya propia solicitud de patente sobre este tema se combinó finalmente con esta patente. El producto reconocido por los inventores como hidroacetato de celulosa fue elaborado por las fábricas de pinturas vorm. Friedrich Bayer & Co. produjo bajo la marca Cellit en los años siguientes y se utilizó para la formulación de compuestos de recubrimiento para aviones y dirigibles, pero también para la producción de sustratos de recubrimiento para una película de seguridad y seda de acetato. Después de la licencia para el proceso de hilado en seco desarrollada y patentada por el grupo de investigación de Eichengrün en 1904, la seda de acetato se produjo por primera vez en la fábrica de seda artificial de Jülich en 1907. Sin embargo, la importancia siguió siendo menor, ya que esta seda de acetato no podía teñirse con los tintes conocidos hasta entonces y fue solo con la invención de los tintes dispersos por René Clavel en 1920 que se hizo posible el uso más amplio de la seda de acetato. En la primera década del siglo XX, la producción de películas de cine por parte de Eichengrün a base de acetato de celulosa retardante de llama, promovida por Bayer en su cargo de director de la Fábrica de Fotografía de Düsseldorf, tampoco tuvo apenas importancia, como lo fue, en a diferencia de las películas más fácilmente inflamables, basadas en nitrocelulosa, en ese momento eran mecánicamente menos duraderas, más caras y más difíciles de unir. La introducción de estas películas de seguridad en el mercado solo comenzó paso a paso después de la Primera Guerra Mundial, y solo de manera integral después de la Segunda Guerra Mundial.

- En 1910/11, a pesar de algunos fracasos de este tipo, comenzó el período de aumento de la producción en fábrica de varios tipos de productos a base de acetato de celulosa. El trabajo de investigación y desarrollo de Eichengrün, que llevó a cabo en su propio laboratorio en Berlín desde 1909, siguió desempeñando un papel en esto en Alemania. Desarrolló z. B. un proceso que hizo posible producir un producto similar al celuloide a base de acetato de celulosa . La Rheinisch-Westfälische-Sprengstoff AG, Troisdorf, produjo el plástico Cellon bajo licencia de 1911 , que era transparente, no inflamable y sin astillas. Este cellon se utilizó para máscaras de gas y gafas de aviador, pero también para cristales de ventanas en la construcción de barcos, automóviles, dirigibles y aviones. Además, la producción de barnices de acetato de celulosa basados en los inventos de Eichengrün adquirió gran importancia para la industria aeronáutica y de aeronaves en desarrollo, donde se utilizaron para revestir tejidos de lino y algodón utilizados como revestimiento. Fueron fabricados bajo licencia por la empresa berlinesa Dr. Quittner Co. Se produjo a sí mismo en su empresa de Berlín "Cellon-Werke Dr. Arthur Eichengrün ”, que surgió de su laboratorio de Cellon en 1919, utilizó principalmente lacas de acetato de celulosa para fines de aislamiento en ingeniería eléctrica. El primer compuesto de moldeo por inyección técnicamente utilizable sobre esta base desarrollado por Eichengrün en 1919, que y los productos fabricados con él se conocieron más tarde con la marca Lonarit , también fue de gran importancia para la expansión de los campos de aplicación del acetato de celulosa . En 1921, el maestro mecánico de Berlín Hermann Buchholz, en cooperación con Eichengrün, construyó la primera máquina de moldeo por inyección adecuada para la producción en masa de compuestos de moldeo de plástico, en la que inicialmente se fabricaron principalmente pequeños artículos producidos en masa, como bobinas para la industria eléctrica.

- Los hermanos suizos Camille y Henri (Henry) Dreyfus tuvieron una influencia significativa en el desarrollo de la producción de acetato de celulosa y los productos hechos a partir de acetato de celulosa de todo tipo de producción de acetato de celulosa fueron de gran importancia. Presentaste z. Por ejemplo, la relación fundamental entre alta viscosidad, alta resistencia a la tracción y elasticidad del acetato de celulosa. A finales de 1912, los hermanos Dreyfus, con el apoyo del empresario Alexander Clavel-Respinger, fundaron Cellonit Gesellschaft Dreyfus & Co. en Basilea. , en el que se produjeron películas y barnices de revestimiento a base de acetato de celulosa, pero también se produjeron primeras cantidades de seda de acetato. Con el fin de satisfacer la gran demanda de recubrimientos de acetato para la industria aeronáutica, en 1916 se estableció British Cellulose and Chemical Manufacturing Co. en Spondon / Gran Bretaña con la ayuda de los hermanos Dreyfus. Para seguir utilizando las instalaciones de producción intensivas en capital después del final de la Primera Guerra Mundial y la fuerte caída asociada en la demanda de revestimientos para aviones, los hermanos Dreyfus se concentraron nuevamente en la producción experimental de acetato de seda. El intento fue exitoso porque lograron utilizar un proceso de absorción mejorado para permitir la recuperación casi completa de los solventes producidos durante la producción y así reducir significativamente los costos de producción. Al mismo tiempo, les ayudó el hecho de que el suizo René Clavel había encontrado un nuevo proceso de teñido para el acetato de celulosa en 1920. Por lo tanto, los hermanos Dreyfus también son considerados los "padres" de la seda de acetato. A partir de 1921, el sitio de Spondon de la empresa, ahora rebautizado como British Celanese, Ltd, produjo aproximadamente 500 kg de acetato de seda por día. Salió al mercado con el nombre comercial Celanese . La producción diaria se duplicó y aumentó de manera constante en el mismo año. En 1922, comenzó la producción a gran escala de seda de acetato de Celanese en los EE. UU. Y, posteriormente, también en plantas en Europa. En Alemania, IG Farben y Vereinigte Glanzstoff-Fabriken fundaron AcetA GmbH para la producción de fibras de acetato de celulosa el 15 de septiembre de 1925. En su fábrica ampliada en Berlín-Lichtenberg, la producción utilizando el proceso de acetato comenzó en 1927. A mediados de la década de 1920, se completó con éxito la introducción de la producción en áreas clave de aplicación del acetato de celulosa bioplástico.

Fabricación

Hasta la fecha, no ha habido ningún proceso para producir acetatos de celulosa secundarios directamente. Por lo tanto, se usa una síntesis en dos etapas, ya que los intentos de esterificación parcial de la celulosa solo dan como resultado una mezcla de celulosa no acetilada y completamente acetilada. La celulosa primero siempre se convierte completamente en triacetato de celulosa y luego por hidrólisis a acetatos de celulosa con un bajo grado de esterificación.

La producción se divide en las siguientes etapas del proceso, en su mayoría vinculadas por el flujo directo de material:

- Procesamiento mecánico de la pulpa : La pulpa, que generalmente se proporciona en forma de rollo o placa, se tritura utilizando diferentes tipos de trituradoras, p . Ej. B. molino de martillos y refinador de discos fibrilados, la disposición sucesiva de ambos tipos de trituradoras provoca una resolución óptima.

- Pretratamiento químico : La celulosa fibrilada se trata con ácido acético (posiblemente con la adición de pequeñas cantidades de ácido sulfúrico) con agitación moderada a 25 ° C a 50 ° C durante aproximadamente 1 hora, lo que conduce a una evaporación y condensación continuas del ácido acético. ácido en los intersticios de las partículas de fibra. Esto hace que las partículas de celulosa se hinchen, lo que facilita la difusión de las partículas de disolvente en estas partículas durante la siguiente etapa del proceso. Además de este pretratamiento con vapor de ácido acético, también hay un pretratamiento en un estado pulposo fino. La pulpa se vierte en grandes cantidades de agua o ácido acético diluido y se agita intensamente. Los pasos posteriores del proceso, como el prensado o el centrifugado, aumentan la concentración de celulosa en la pulpa. Al mismo tiempo, se añade ácido acético en concentraciones cada vez mayores. La ventaja de este proceso es que ahorra en trituración, ya que las capas de celulosa se pueden agregar directamente al tanque de agitación.

-

Acetilación de celulosa : en la producción comercial de acetatos de celulosa, el proceso de ácido acético glacial o el proceso de cloruro de metileno se utilizan generalmente para la acetilación.

En el proceso de ácido acético glacial, la masa de celulosa pretratada se hace reaccionar en una mezcla de acetilación del disolvente ácido acético glacial con un exceso de anhídrido acético, que sirve como agente esterificante, y con ácido sulfúrico como catalizador con mezclado mecánico intensivo. Esta reacción es fuertemente exotérmica y, por lo tanto, requiere un enfriamiento intensivo del recipiente de reacción. El proceso de esterificación finaliza añadiendo agua cuando se ha formado una mezcla de reacción clara y muy viscosa a partir de la pulpa fibrosa. Esta solución (dope) debe estar libre de gel y tener la viscosidad deseada.

En el proceso de cloruro de metileno, se usa cloruro de metileno como disolvente en lugar de ácido acético glacial en la mezcla de acetilación. Dado que el cloruro de metileno de bajo punto de ebullición se puede eliminar fácilmente mediante destilación, el control del proceso es muy eficaz incluso con soluciones muy viscosas. Puede disolver muy bien el triacetato de celulosa incluso a bajas temperaturas. Como catalizador se utiliza una pequeña cantidad de ácido sulfúrico, pero a menudo también ácido perclórico. Sin embargo, normalmente también se forma ácido acético como subproducto de la reacción, de modo que el disolvente es en última instancia una mezcla de cloruro de metileno, anhídrido acético y ácido acético.

Un proceso heterogéneo muy raro es el proceso de acetato de fibra, que solo se utiliza para la producción de acetato de celulosa como producto final. La celulosa se suspende en un no disolvente (como benceno) y se esterifica con anhídrido acético en presencia de ácido perclórico como catalizador. - Saponificación parcial (hidrólisis) : Para obtener los tipos de acetato de celulosa secundarios deseados, se saponifica el triacetato de celulosa obtenido. Para ello, la solución de triacetato se saponifica en presencia de un catalizador ácido (normalmente ácido sulfúrico) añadiendo agua con agitación y calentando habitualmente entre 60 y 80 ° C. El proceso de hidrólisis se controla mediante la concentración de ácido sulfúrico, la cantidad de agua y la temperatura para lograr la degradación molecular deseada. A continuación, el proceso de hidrólisis se detiene añadiendo sales (por ejemplo, acetato de sodio o magnesio), que neutralizan el catalizador ácido. La duración del proceso de hidrólisis depende del nivel de los parámetros de ajuste.

- Precipitación del acetato de celulosa : Al precipitar el acetato de celulosa de la solución de reacción mediante ácido acético diluido, es importante obtener copos de acetato de celulosa uniformes y fácilmente lavables. Cualquier cloruro de metileno que pueda estar presente debe eliminarse completamente por destilación antes de la precipitación. Luego se recupera el ácido acético.

-

Lavado, secado y mezclado de las escamas : Mediante un lavado intensivo, que generalmente se realiza según el principio de contracorriente, el ácido acético debe eliminarse de las escamas hasta los rastros más pequeños, de lo contrario se producirán daños ("carbonización") durante el proceso de secado. . Una vez que se ha eliminado el líquido de lavado, las escamas se secan hasta aproximadamente un 2-5% de humedad residual en un secador de cinta transportadora a través del cual fluye aire caliente. Para la producción posterior de compuestos de moldeo termoplásticos de muy alta calidad, térmicamente estables, de color claro y de color estable, las escamas de acetato de celulosa también se blanquean y estabilizan especialmente en etapas adicionales del proceso antes de que finalmente se sequen para minimizar la degradación térmica y descoloramiento. Antes de colocar las hojuelas de acetato de celulosa en un recipiente colector, desde el cual se transportan a las plantas de procesamiento correspondientes, las hojuelas se mezclan de manera controlada con precisión. Esto está destinado a compensar las desviaciones en los acetatos de celulosa de diferentes lotes de producción.

Para muchos otros procesos de procesamiento, las escamas se muelen generalmente en polvos finos de antemano. Al acetato de celulosa en los métodos de procesamiento de plásticos termoplásticos tales. B. para utilizar moldeo por inyección, el polvo debe también con plastificantes adecuados y otros aditivos, tales como. B. Se mezclan los aditivos funcionales para la estabilización térmica, climática, UV e IR. Las mezclas se pueden adaptar a los requisitos de procesamiento posteriores correspondientes. El compuesto, que se acaba fundiendo, se utiliza para producir gránulos que se pueden entregar a los procesadores de plásticos.

propiedades

El acetato de celulosa con los grados habituales de sustitución es soluble en acetona , pero el acetato primario no lo es. A diferencia de las fibras de celulosa pura como el algodón , la viscosa y el lyocell , se puede procesar mediante el proceso de hilado por fusión . Es transparente, ignífugo y fácil de teñir. La fibra tiene una sección transversal lobulada (que permite que la tela de seda de etilo hecho de que para atrapar el aire y promover aislamiento térmico), por lo tanto tiene líneas longitudinales y una seda-como brillo. El acetato de celulosa se puede formar termoplásticamente a una temperatura de 180 a 200 ° C. El brillo sedoso sufre a temperaturas superiores a 85 ° C.

La resistencia en seco del acetato de celulosa es 10-16 cN / tex inferior a la de la viscosa o el cupro . La resistencia en húmedo es aproximadamente el 65-75% de la resistencia en seco. La fibra de acetato de celulosa se puede estirar en aproximadamente un 30%. Dado que el alargamiento reversible también es relativamente alto, los textiles hechos de acetato de celulosa tienden a arrugarse menos que z. B. viscosa.

La absorción de humedad del acetato de celulosa es bastante baja, aproximadamente el 6%. La fibra no se hincha mucho y se seca rápidamente. Debido a la baja absorción de humedad, los textiles de acetato de celulosa tienden a cargarse electrostáticamente , aunque el plástico en sí tiene poca tendencia a cargarse.

Las fibras arden con una llama ligeramente azulada y forman gotitas.

usar

El acetato de celulosa se procesa principalmente en fibras textiles y tejidos. Los textiles hechos de fibra de acetato de celulosa, una forma de rayón , se ven muy similares a la seda natural y se sienten casi igual de suaves. Suelen ser resistentes a las arrugas y fáciles de cuidar. Debido a su baja hinchazón y absorción de agua, la tela es adecuada para telas de impermeables y paraguas. También se fabrican blusas, camisas, prendas de vestir, forros, telas para corbatas y ropa interior femenina.

En óptica oftálmica, el acetato de celulosa se utiliza para monturas de gafas. Gracias a sus propiedades termoplásticas, es fácil de personalizar.

Las láminas hechas de acetato de celulosa, también conocidas aquí como película de triacetato o TAC , se procesan en las capas ópticas de pantallas planas de computadora, pantallas de teléfonos celulares y otras pantallas LC . Asimismo, en la mayoría de los casos, el revestimiento de los extremos de los cordones es de acetato de celulosa.

Debido a su resistencia al impacto, el acetato de celulosa ha jugado un papel importante en los mangos de destornilladores en la industria de herramientas durante décadas, aunque en los últimos años otros materiales como polipropileno, poliamida y elastómeros termoplásticos han ido desplazando cada vez más al acetato de celulosa.

El acetato de celulosa también sirve como dieléctrico en condensadores de laca metálica .

Desde la década de 1910, el triacetato de celulosa ha reemplazado gradualmente al celuloide como portador de materiales de película, ya que apenas es inflamable en comparación con el nitrato de celulosa . En primer lugar, se lanzaron los materiales de cine amateur en CTA, en los formatos 9.5 y 16 . Por ello, las películas con una capa de soporte de acetilcelulosa aportaron hace unos años el término película de seguridad o película de seguridad . Hoy en día, el campo de aplicación más grande de la fibra de acetato de celulosa se encuentra en la fabricación de filtros para cigarrillos .

Cubos de acetato de celulosa transparentes

Contaminación y degradabilidad ambiental

Dado que alrededor de 4.500 millones de filtros de cigarrillos hechos de acetato de celulosa se liberan al medio ambiente cada año y, por lo tanto, se sospecha que son la basura más común en el medio ambiente, el acetato de celulosa tiene un impacto importante en el medio ambiente.

Contrariamente a lo que se ha asumido durante mucho tiempo, el acetato de celulosa puede, en principio, descomponerse en la naturaleza, independientemente del grado de sustitución , siendo la tasa de descomposición muy dependiente del grado de sustitución: cuanto mayor sea el grado de sustitución, más prolongada será la descomposición. acepta. Además, la tasa de degradación depende en gran medida de las condiciones ambientales. En suelos altamente biológicamente activos, las fibras de CA pueden, por ejemplo, degradarse completamente entre 4 y 9 meses, mientras que la degradación en otras áreas puede llevar varios años.

En principio, existen dos formas diferentes de degradación: degradación biológica por microorganismos y fotodegradación.

La biodegradación tiene lugar en dos pasos. Primero, los grupos acetilo se descomponen mediante acetil esterasas , de modo que se forma celulosa. Esto luego es completamente descompuesto por celulasas . Una de las razones de la degradación más lenta del CA con un mayor grado de sustitución es que los microorganismos ya no lo perciben como fuente de alimento a partir de un grado de sustitución superior a 1.

El acetato de celulosa absorbe la luz ultravioleta con longitudes de onda de 280 nm o menos. Dado que la luz solar filtrada a través de la atmósfera no tiene longitudes de onda inferiores a 300 nm, no es posible una fotodegradación directa perceptible. Sin embargo, la fotodegradación indirecta puede ser inducida en la naturaleza por efectos secundarios o por la adición de fotocatalizadores como el TiO 2 .

Debido a la grave contaminación ambiental, se están llevando a cabo investigaciones sobre numerosos enfoques con los que se puede acelerar la descomposición del acetato de celulosa. Un ejemplo es la instalación de un depósito de ácido, que libera ácido después de fumar un cigarrillo. El ácido puede acelerar la primera etapa de degradación de la desacetilación.

cuidado

Debido a la modificación química, el acetato de celulosa es más resistente a la degradación microbiana que la celulosa. La resistencia depende del grado de sustitución de las fibras de celulosa. Los mohos , las bacterias y las termitas descomponen el acetato de celulosa en dióxido de carbono , agua, oxígeno y humus . La solidez a la luz es buena y, gracias a su insensibilidad a los microorganismos, el acetato de celulosa también está bien protegido contra los efectos del clima .

La fibra es muy sensible tanto a los ácidos , en particular a los ácidos inorgánicos como el ácido sulfúrico, como a los álcalis. En comparación con los agentes oxidantes , como los que se utilizan en el acabado textil, la fibra es estable, pero no con respecto a los disolventes orgánicos, la limpieza química. En particular, se debe tener cuidado con los quitamanchas.

No se deben utilizar detergentes fuertemente alcalinos debido a su sensibilidad a la lejía . La estructura suave de la fibra y la reducida absorción de suciedad hacen innecesaria la ropa caliente . Para no destruir el brillo sedoso, la mayoría de los fabricantes recomiendan planchar telas hechas de acetato de celulosa solo moderadamente calientes (nivel 1) en un estado semihúmedo en el reverso o en el interior.

literatura

- A. Verde roble: acetilcelulosa . (PDF) En: Enciclopedia de química técnica de Ullmann . Volumen 1. 1914, págs. 114-131

- Disertación 1931 (PDF) sobre la acetilación del algodón y otras celulosa

enlaces web

- Acetato de celulosa . Archivo de materiales: amplia información e imágenes del material

- Generation Zero (PDF; 1.0 MB) Revista de bioplásticos

Evidencia individual

- ↑ Wilbrand Woebeken (Ed.): Kunststoff-Lexikon . Carl Hanser Verlag, Múnich / Viena 1998, ISBN 3-446-17969-0 , pág.78 .

- ^ Karl Oberbach (ed.): Libro de bolsillo de plástico de Saechtling. Carl Hanser Verlag, Múnich / Viena 2004, ISBN 3-446-22670-2 , pág.551 .

- ↑ Wolfgang Kaiser : Kunststoffchemie für Ingenieure - De la síntesis a la aplicación. 3. Edición. Carl Hanser Verlag, Munich 2011, ISBN 978-3-446-43047-1 , pág.346.

- ↑ Jürgen Falbe, Manfred Regitz (ed.): Römpp - Lexikon Chemie. Volumen 1, 10, completamente revisado. Edición. Georg Thieme Verlag, Stuttgart 1996, ISBN 3-13-107830-8 , pág.638 .

- ↑ Hans Beyer: Libro de texto de química orgánica . S. Hirzel Verlag, Leipzig 1968, pág.341.

- ↑ Edward Chauncey Worden: Tecnología de ésteres de celulosa. Volumen ocho: Carboxilatos de carbohidratos (acetato de celulosa) . D. Van Nostrand Company, Nueva York 1916, p. 2530.

- ↑ Victor Emmanuel Yarsley: Acerca de la fabricación y las propiedades físicas de los acetatos de celulosa. Julius Springer Verlagbuchhandlung, Berlín 1927, p. 5.

- ↑ a b Stefan Mecheels, Herbert Vogler, Josef Kurz: Cultura e historia industrial de los textiles . Wachter, Bönnigheim 2009, ISBN 978-3-9812485-3-1 , pág.417 .

- ↑ Patente GB9.676, presentada el 17 de mayo de 1894

- ^ Charles E. Mullin: Acetato de seda y sus tintes . D. Van Nostrand Company, Nueva York 1927, págs. 18 y sig.

- ↑ Edward Chauncey Worden: Tecnología de ésteres de celulosa. Volumen ocho: Carboxilatos de carbohidratos (acetato de celulosa) . D. Van Nostrand Company, Nueva York, 1916, p. 2534.

- ↑ Patente DE 105347 (presentada el 26 de agosto de 1898) (PDF) Commons

- ↑ Patente DE 112817 (presentada el 25 de noviembre de 1898) (PDF) Commons

- ↑ Valentin Hottenroth: La seda artificial. Segunda edición ampliada. Verlag S. Hirzel, Leipzig 1930, pág.325.

- ↑ Patente DE118538 (presentada el 19 de agosto de 1899) (PDF) Commons . - Patente DE120713 (solicitada el 18 de agosto de 1900) . - DE163316 (registrado el 4 de septiembre de 1901)

- ↑ Edward Chauncey Worden: Tecnología de ésteres de celulosa. Volumen 8: Carboxilatos de carbohidratos (acetato de celulosa) . D. Van Nostrand Company, Nueva York, 1916, p. 2536.

- ↑ Patente DE159524, presentada el 2 de agosto de 1901

- ↑ Valentin Hottenroth: La seda artificial . Segunda edición ampliada. Verlag S. Hirzel, Leipzig 1930, pág.18.

- ↑ Patente de Miles US 838350 (presentada el 23 de noviembre de 1904)

- ↑ Valentin Hottenroth: La seda artificial . Segunda edición ampliada. Verlag S. Hirzel, Leipzig 1930, pág.19.

- ↑ Patente de BASF DE184201 presentada el 2 de octubre de 1904

- ↑ Patente de Bayer US790565 (triacetilcelulosa) y patente de Bayer US734123 (acetilcelulosa) , ambas presentadas el 8 de enero de 1902 por Arthur Eichengrün y Theodor Becker .

- ↑ Patente DE252706, presentada el 30 de septiembre de 1905

- ^ Charles E. Mullin: Acetato de seda y sus tintes . D. Van Nostrand Company, Nueva York 1927, p. 19.

- ↑ Marca denominativa de Bayer DE412799 "Cellit" del 17 de junio de 1929, eliminada el 5 de abril de 2001. - Nota: Bayer utilizó el nombre comercial Cellit ya en 1905.

- ↑ Patente GB 28,733, presentada el 28 de diciembre de 1904

- ^ Paul-August Koch , Günther Satlow: Large Textile Lexicon: Léxico especializado para toda la industria textil . Volumen A-K. Deutsche Verlags-Anstalt, Stuttgart 1965, pág.19.

- ↑ Elisabeth Vaupel: Laurel por verde roble - homenaje a un químico judío olvidado . En: Cultura y Tecnología. 1/2005, pág.48. deutsches-museum.de (PDF; 8,3 MB)

- ↑ Elisabeth Vaupel: Laurel por verde roble: homenaje a un químico judío olvidado . En: Cultura y Tecnología. 1/2005, p. 49. deutsches-museum.de (PDF; 8,3 MB) consultado el 6 de noviembre de 2013

- ↑ El desarrollo histórico de la tecnología de moldeo por inyección. en: mhborowski.de , consultado el 6 de noviembre de 2013.

- ^ Charles E. Mullin: Acetato de seda y sus tintes . D. Van Nostrand Company, Nueva York 1927, pág.20.

- ↑ Valentin Hottenroth: La seda artificial. Segunda edición ampliada. Verlag S. Hirzel, Leipzig 1930, pág.19.

- ↑ Hermann Klare: Historia de la investigación de fibras químicas . Akademie-Verlag, Berlín 1985, pág.55.

- ^ Charles E. Mullin: Acetato de seda y sus tintes . D. Van Nostrand Company, Nueva York 1927, pág.21.

- ↑ Edeltraud Hinkelmann: De la casa de huéspedes a los colores brillantes - Sobre la historia de una empresa química . En: Revista mensual de Berlín ( Luisenstädtischer Bildungsverein ) . Número 7, 1999, ISSN 0944-5560 , pág. 31-32 ( luise-berlin.de ).

- ^ Stefan Mecheels, Herbert Vogler, Josef Kurz: Cultura e historia industrial de los textiles. Wachter, Bönnigheim 2009, ISBN 978-3-9812485-3-1 , pág.418 .

- ↑ Ludwig Bottenbruch (Ed.): Kunststoff-Handbuch 3/1 - Termoplásticos técnicos: policarbonatos, poliacetatos, poliésteres, ésteres de celulosa . Carl Hanser Verlag, Munich / Viena 1992. ISBN 3-446-16368-9 , págs. 404-408

- ↑ Menachem Lewin (Ed.): Manual de química de fibras . Tercera edicion. Taylor & Francis Group, Boca Raton 2007, ISBN 0-8247-2565-4 , págs. 778-784.

- ↑ Zakhar Aleksandrovič Rogowin: Fibras artificiales: química - tecnología . Georg Thieme Verlag, Stuttgart / Nueva York 1982, ISBN 3-13-609501-4 , págs. 182-186.

- ↑ Hans Domininghaus (Ed.): Los plásticos y sus propiedades . 6a, edición revisada y ampliada, Springer-Verlag, Berlín / Heidelberg 2005, ISBN 3-540-21410-0 , p. 1461

- ↑ Jürgen Thorwald : La hora de los detectives. Se convierte en mundos de criminología. Droemer Knaur, Zurich y Munich 1966, p. 480 f.

- ↑ Florian Rötzer: No es plástico, pero las colillas de cigarrillos son la basura más común. Consultado el 8 de octubre de 2019 .

- ↑ a b c d e f Juergen Puls, Steven A. Wilson y Dirk Hölter: Degradación de materiales a base de acetato de celulosa: una revisión . En: Revista de Polímeros y Medio Ambiente . cinta 19 , 2011, pág. 152-165 , doi : 10.1007 / s10924-010-0258-0 .

- ↑ a b c d Raymond M. Robertson, William C. Thomas, Jitendrakumar N. Suthar y David M. Brown: Degradación acelerada de los filtros de acetato de celulosa para cigarrillos mediante catálisis ácida de liberación controlada . En: Química verde . cinta 14 , 2012, pág. 2266-2272 , doi : 10.1039 / c2gc16635f .

- ↑ Gottfried W. Ehrenstein, Sonja Pongratz: Resistencia de los plásticos . Hanser Fachbuch, 2005, ISBN 3-446-21851-3 , págs. 853-854.